ODS11 Ciudades y comunidades sostenibles

Construcción de un biodigestor para generar energía renovable a partir de desechos orgánicos en el camal de Pacto - Ecuador

Construction of a biodigester to generate renewable energy from organic waste at Pacto, Ecuador’s slaughterhouse

gloria.roldan@ute.edu.ec

wilson.guerrero@ute.edu.ec

edgar.casanova@ute.edu.ec

crf91990@ute.edu.ec

ISSN-e: 2697-3499

vol. 3, 2022

Recepción: 30 de agosto de 2021

Aprobación: 13 de diciembre de 2021

Resumen: El presente proyecto de vinculación con la sociedad constituye una solución para tratar los residuos orgánicos generados en el camal de la parroquia de Pacto, ubicada al noroccidente de la provincia de Pichincha, Ecuador. Según la proyección para 2019 del censo poblacional del INEC, realizado en 2010, se estima que la población de esta parroquia es de 5,863 habitantes, de los cuales un aproximado del 20% (293 familias) ocupa el camal para faenar el ganado, como beneficiarios directos. Por tal motivo, se diseñó un biodigestor anaerobio para obtener biogás como fuente de energía alternativa. Para construirlo, operarlo y mantenerlo, se recurrió a recurso humano local, estudiantes y docentes de la Universidad UTE. El biodigestor es de flujo semicontinuo tipo salchicha, y para su óptimo funcionamiento necesita de 3.30 m3 por semana de carga, con una mezcla cuya equivalencia es 1:3 (una parte de agua por 3 de sólido). La producción del biogás que se obtuvo al cabo de 16 semanas es de 5.81 m3. El cambio de combustible es eficiente como una tecnología alternativa y limpia, y reemplaza los combustibles fósiles. Utilizar este tipo de biodigestor ofrece varias ventajas: fácil instalación, económico, mejor disposición final de los residuos del faenamiento de reses, producción de biol (abono orgánico). Todo esto contribuye a una mejor calidad de vida para los trabajadores del camal y de la población en general, y se alinean con los ODS (Objetivos de Desarrollo Sostenible) 3 y 7 de las Naciones Unidas.

Palabras clave: digestor anaerobio, biogás, carga orgánica, tecnología limpia.

Abstract: This project is a solution to treat the organic waste generated in the slaughterhouse of Pacto, located in the northwest of the Province of Pichincha, Ecuador. According to the projection for 2019 of the INEC population census conducted in 2010, the population of Pacto is estimated at 5,863 inhabitants, of which approximately 20% (293 families) occupy the animal feedlot for slaughtering cattle and are the direct beneficiaries. For this reason, an anaerobic biodigester was designed to obtain biogas as an alternative energy source. To build, operate, and maintain it, local human resources, students and teachers from UTE University were involved. The implemented biodigester is a semi-continuous flow sausage-type, which for its optimal operation needs 3.30 m3 per week of load, with a mixture whose equivalence is 1:3 (one part water to three parts solid). The biogas production obtained after 16 weeks is 5.81 m3. The fuel switch is efficient as an alternative and clean technology, thus replacing fossil fuels. The advantages of using this type of biodigester include easy installation, low cost, better final disposal of waste from slaughtering cattle, and production of biol (organic fertilizer), which is a source of phyto-regulators to improve crops and can be used as fertilizer in crops, thus considerably reducing the impact on the environment. All this contributes to a better quality of life for the workers of the slaughterhouse and the population in general and is aligned with SDGs (Sustainable Development Goals) 3 and 7 of the United Nations: ensure a healthy life and well-being; and ensure access to affordable, reliable, sustainable and modern energy for all.

Keywords: Anaerobic digester, biogas, organic solid waste, clean technology.

Introducción

El propósito fundamental del proyecto es cuidar el medio ambiente, mediante el diseño y la construcción de un sistema compuesto por un biodigestor tipo salchicha. Este utiliza los desechos orgánicos del camal: una mezcla de sólidos (heces de ganado vacuno) y líquidos (agua) para producir energía limpia y proteger el ecosistema.

Los biodigestores utilizan una carga orgánica de los residuos para producir gas mediante un proceso conocido como anaerobio. Según García y Masera (2016), los residuos orgánicos, agrícolas y de animales son considerados recursos de biomasa que se transforman para obtener bioenergéticos. En el caso del biodigestor construido en el proyecto, el porcentaje que se utilizó como carga fue del 70% y el restante se utilizó para generar abono orgánico. Varnero (2011) indica que el proceso anaerobio hace que los microorganismos reaccionen con la materia orgánica para producir sustratos en forma de aminoácidos, alcoholes, azúcares y ácidos grasos para producir el metano, y que la relación carbono/nitrógeno generada durante la fermentación es óptima cuando los microorganismos crecen después de 30 días.

Samayoa, Bueso y Víquez (2012) comentan que se puede generar energías térmicas o eléctricas por medio de la fermentación anaerobia de los biodigestores. Estos tipos de energías, que son más limpias, pueden utilizarse en los hogares, las empresas o las fincas de las comunidades. Para el diseño de un biodigestor debe considerarse la cantidad de residuos o desechos orgánicos generados, las características de los sustratos y su posible ubicación. Se pueden construir una gran variedad de biodigestores, pero los más utilizados son los de tipo tubular y flujo semicontinuo, debido a su fácil instalación, el tiempo de vida útil (de 10 a 15 años), y los bajos costos de su operación y mantenimiento.

Los sistemas más populares en el mundo utilizan tecnologías más sencillas diseñadas para el uso doméstico, que se han implementado principalmente en países en vías de desarrollo, ya que es fácil conseguir los materiales para construir un biodigestor (Herrero et al., 2014; Botero y Preston, 1987). Para el funcionamiento se requiere excretas de vacas, caballos o cerdos, y las dimensiones pueden incrementarse a una escala agroindustrial. Además, se debe considerar que el biogás producido por un biodigestor sirve como energía alternativa para las diferentes actividades de una finca (Zuluaga, 2007), ya que contribuye con el cuidado del medio ambiente al evitar talar árboles.

Existen varios elementos que se tomaron en cuenta para determinar el tipo de biodigestor a utilizar, ya que, según Salazar (2018), para que un biodigestor funcione de manera adecuada, se deben tener en consideración los siguientes puntos: a) la diferencia de temperatura que permite la descomposición de la materia orgánica y la posterior generación de biogás; b) el ciclo de vida de las bacterias que se realiza en tres fases y que por tal motivo el digestor debe ser cargado diariamente; c) debe estar en un lugar cercano y así evitar el descenso de bacterias; d) si el sustrato está muy seco es necesario agregar agua adicional a la mezcla, y e) cuando el estiércol es muy fluido, disminuirlo.

En la parroquia de Pacto se faena ganado vacuno, ovino y porcino. Se observó que el manejo de los residuos era inadecuado, ya que aproximadamente el 30% de la mezcla sólida —materia orgánica y líquida (agua y sangre)— era utilizada por los trabajadores (sin ningún tratamiento) para generar abono para los cultivos y el 70% era arrojado al río y al suelo, y se contaminaban estos recursos. Chávez (2012) manifiesta que este tipo de residuos se convierten en un grave peligro para los ecosistemas, pues pueden contaminar las fuentes de agua, incluyendo la potable, además de los suelos donde son desechados.

Por tal motivo, la Universidad UTE, a través de su proceso de Vinculación con la Comunidad, construyó un biodigestor de bajo costo para producir biogás en el camal de Pacto, parroquia rural del cantón Quito, Ecuador, con el objetivo de reemplazar el uso de energía no renovable y aprovechar los desechos producidos en el faenamiento del ganado. Este proyecto se desarrolló entre octubre 2017 y noviembre 2019.

Métodos

El diseño y la construcción del biodigestor se basaron en la metodología aplicada por Campos (2011) y Martí (2008), que resaltan que este tipo de biodigestores son económicos y fáciles de construir. El proyecto se desarrolló en las siguientes etapas: a) estudio preliminar mediante revisión bibliográfica en fuentes primarias y secundarias; b) levantamiento de los requerimientos con encuestas a los pobladores y entrevistas a las autoridades del Gobierno Autónomo Descentralizado de Pacto (GAD Pacto); c) diseño del biodigestor, tomando como parámetros el volumen de gas requerido en el camal, la cantidad de desechos de los que se dispone como materia prima, el costo de inversión y capacidad de mantenimiento; d) la implementación del biodigestor, y e) las pruebas físicas y químicas de los elementos de la producción. En cada fase participaron cerca de 50 estudiantes de los últimos niveles de la carrera de Ingeniería de Petróleos y 80 estudiantes de la carrera de Ingeniería Ambiental, con la dirección de seis docentes.

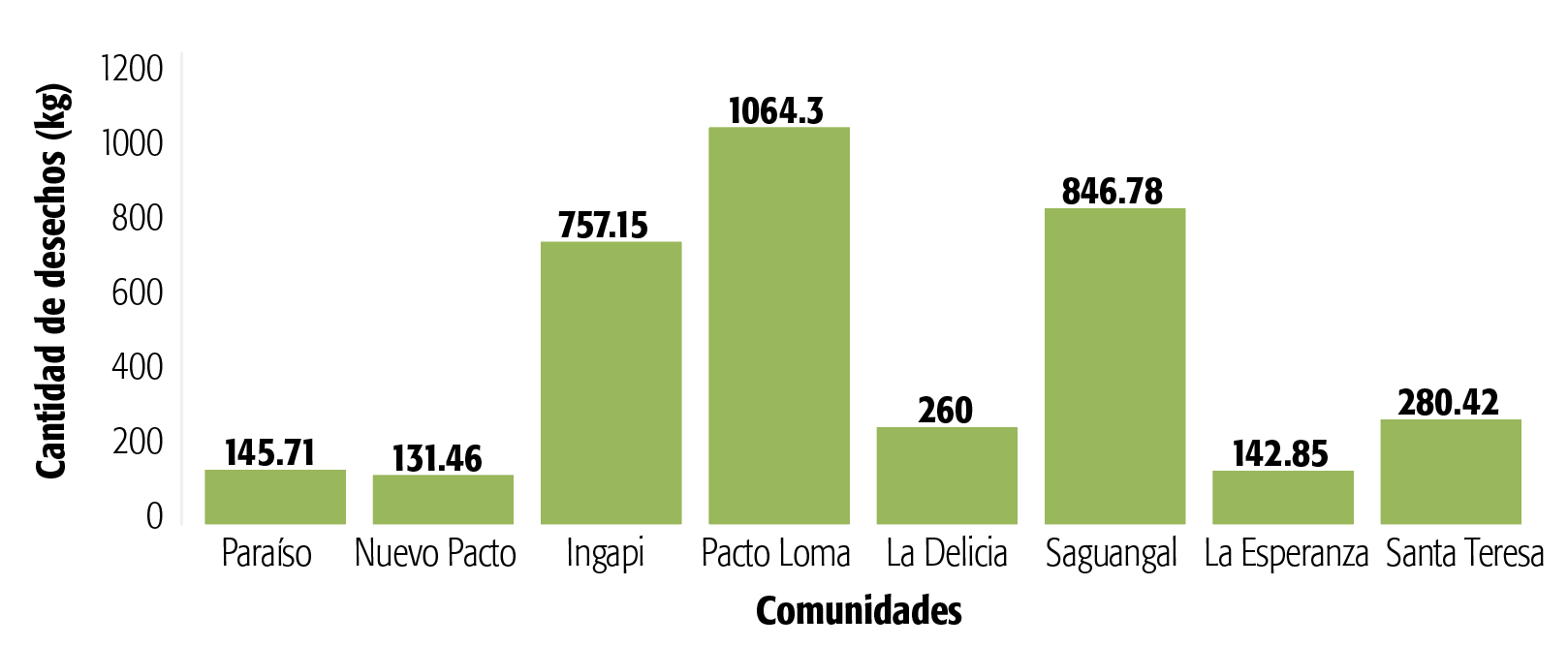

Para levantar la información y los requerimientos, se realizaron encuestas a los pobladores de 24 fincas de los sectores El Paraíso, Ingapi, La Delicia, La Esperanza, Nuevo Pacto, Pacto Loma y Santa Teresa, con el fin de determinar el tipo de desechos que se producen en estas y definir el lugar en el cual se implantaría el biodigestor. Estos lugares fueron escogidos por razones logísticas. Entre otros resultados importantes estaba la disposición final de los residuos: el 50% de la población los depositaba sobre los sembríos, el 45% sobre letrinas y el 2% en pozos ciegos. Se consultó sobre el uso de la energía producida por el biodigestor y el 100% de la población respondió que la usaría en la cocina y que disponía de un lugar para construirlo. En la Figura 1, se representa la cantidad de residuos vegetales que generan las fincas del lugar y se demuestra que estas no eran suficientes para producir biogás.

FIGURA 1. Resultados de la encuesta por tipos de residuos vegetales

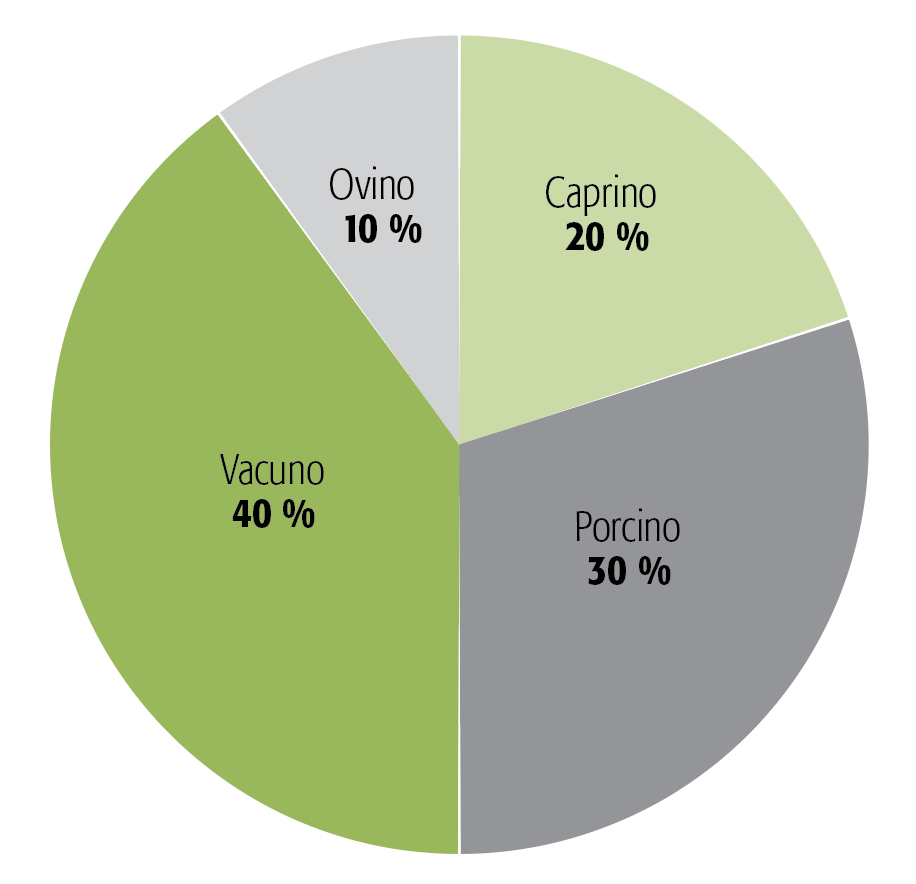

Así mismo, en la figura 2 se muestra, en porcentaje, que la mayoría de las fincas se dedican a la crianza de ganado vacuno, ovino, caprino y porcino. De igual manera, cada finca no presentaba una cantidad suficiente para construir biodigestores.

FIGURA 2. Resultados de la encuesta por tipos de ganado

Ante esta situación, se entrevistó a las autoridades del GAD y a los pobladores para definir dónde se construiría el biodigestor. Se analizaron temas como el tipo de residuos, el espacio para la instalación, el lugar de depósito para los desechos y la disponibilidad de energía eléctrica. Estos parámetros definieron al camal como el sitio adecuado para instalar el biodigestor.

Para diseñarlo, se cuantificaron los residuos producidos por el camal en una semana de acumulación, a una temperatura de 24 oC, y el resultado fueron 826.03 kg. Además, se analizaron los lixiviados para determinar el daño que se causaba al no tratar adecuadamente los desechos. Con estos parámetros se calcularon las dimensiones del biodigestor, la mezcla de carga semanal, el volumen del biogás y se efectuó el análisis económico. La Tabla 1 presenta las fórmulas utilizadas para este diseño.

Para caracterizar los parámetros físicos, químicos, bacteriológicos, demanda bioquímica de oxígeno (DBO), demanda química de oxígeno (DQO), turbidez, conductividad, temperatura y pH, se utilizó el muestreo aleatorio simple, con tres muestras representativas de estiércol de 1 kg, que se recogieron en días diferentes y se analizaron en el laboratorio de Microbiología y Química analítica de la Universidad UTE.

Para la fase de construcción e implementación del biodigestor, en primer lugar, se adecuó la infraestructura existente en el camal de Pacto, y se conectó la zona de faenamiento con una caja de revisión para recolectar los desechos por medio de una tubería de PVC de 6”. Posteriormente, se construyó el biodigestor utilizando plástico de polietileno negro y translúcido de 300 micras de espesor, con dimensiones de 2 m de ancho x 50 m de largo cada uno. Finalmente, se conectaron las tuberías y válvulas de gas para inflarlo y llenarlo.

TABLA 1. Fórmulas para diseñar el biodigestor

| Parámetro de diseño | Ecuación de cálculo |

| Volumen de la caja de acumulación |

Volumen = A × L × P V: Volumen |

| Volumen total del biodigestor | VB = Vc + 2 × (Vs) VB: Volumen total del

biodigestor |

| Volumen de la carga semanal | VCS = CE+ (3 H2O litros × CE) VCS: Volumen de carga

semanal |

| Caudal | Q = V / ∆t Q: Caudal |

| Volumen que ocupa la carga (sólido y líquido) | Vsl= VB * 75%

Vsl: Volumen líquido |

| Volumen real del gas | Vg = VB * 75%

Vg: Volumen gaseoso |

| Energía | E = Pcsv * V E: Energía |

Salazar, 2018.

En la última fase se realizaron las pruebas de análisis de biogás mediante cromatografía de gases, en los laboratorios de Química de la Escuela Politécnica Nacional.

Resultados

El objetivo principal del proyecto se cumplió satisfactoriamente, al solucionar la problemática ambiental generada por la mala disposición final de los residuos del faenamiento de los animales en el camal, ya que se los aprovechó para producir un tipo de energía alternativa y abono orgánico.

En la Tabla 2, se presentan los resultados de la caracterización de las tres muestras y se puede observar que el valor obtenido del pH es constante, de 7.9. Esto indica que es óptimo para el proceso anaerobio, ya que permite la degradación de la materia orgánica que alimenta al biodigestor.

En relación con la temperatura, se encontró que las muestras, en la caja de revisión, están en un rango de 12.5°C a 13.1°C, lo cual representa una temperatura óptima para el proceso anaerobio del biodigestor.

Los valores de DQO fueron entre 582 mg/l a 601 mg/l y de DBO5 (demanda bioquímica de oxígeno en 5 días), y el rango fue de 20 mg/l y 307 mg/l, valores que se encuentran fuera de la norma de cumplimiento del Texto Unificado de Legislación Ambiental (TULAS). Por otro lado, para producir biogás estos valores son excelentes.

Para que el proceso anaerobio sea eficiente y se obtenga el biogás, de 71 colonias analizadas se obtuvo una dilución de 10 -1, como unidad formadora de colonia (UFC) por mililitro.

TABLA 2. Valores de la caracterización de las muestras generadas en el camal

| Parámetros | Muestra 1 | Muestra 2 | Muestra 3 |

| pH | 7.9 | 7.9 | 7.9 |

| Temperatura | 12.5 °C | 12.8 °C | 13.1 °C |

| DBO | 20 mg/l | 39 mg/l | 307 mg/ |

| DQO | 582 mg/l | 596 mg/l | 601 mg/l |

| Coliformes fecales | 202x102 UFC/ml | 164 x103 UFC/ml | 194x108 UFC/ml |

Salazar, 2018.

Construcción del biodigestor

En la Tabla 3, se presentan los cálculos para construir el biodigestor.

Los parámetros definidos en el diseño, según Salazar (2018), son el volumen de la caja de acumulación 38.25 m3 para alojar un biodigestor de 23.25 m3 con una carga semanal de 1:3 de desechos sólidos y 3.30 m3 de desechos líquidos, un caudal de  , que cubre el 75% de espacio de mezcla sólido - líquido cuyo volumen es 17.43 m3, mientras que el 25% restante será el espacio para el biogás con 5.81 m3.

, que cubre el 75% de espacio de mezcla sólido - líquido cuyo volumen es 17.43 m3, mientras que el 25% restante será el espacio para el biogás con 5.81 m3.

TABLA 3. Resumen de cálculos para diseñar el biodigestor

| Parámetro de diseño | Resultados |

| Volumen de la caja de acumulación | 38.25 m3 |

| Volumen total del biodigestor | 23.25 m3 |

| Volumen de la carga semanal | 3.30 m3 |

| Caudal | 8.3 x 10-3 m3 |

| Volumen que ocupa la carga (sólido y líquido) | 17.43 m3 |

| Volumen real del gas | 5.81 m3 |

Salazar, 2018.

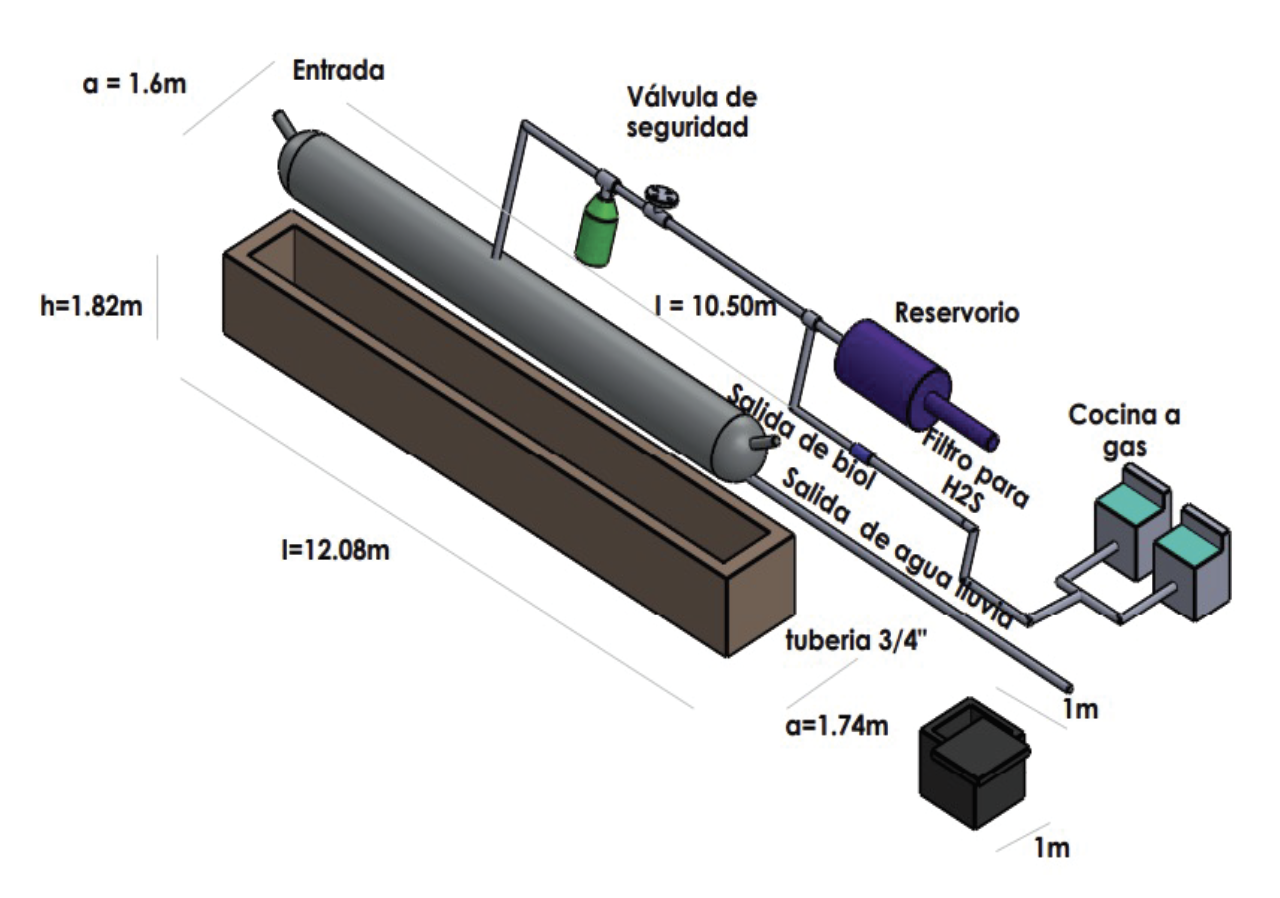

En la Figura 3 se muestra el diseño del biodigestor y se detallan los elementos para construirlo. Fue elaborado por los estudiantes, con el software de diseño asistido por computador (CAD) SolidWorks, disponible en los laboratorios de Tecnologías de Información y Comunicación de la Universidad UTE.

FIGURA 3. Diseño del biodigestor tipo salchicha elaborado con la herramienta SolidWorks

El procedimiento para construir el biodigestor

En el camal existía una fosa de 12.08 m de largo por 1.74 m de ancho y 1.82 m de profundidad, que fue aprovechada para colocar el biodigestor y se construyó a continuación la caja de revisión de 1m x 1m x1m para acumular los desechos (Figura 4).

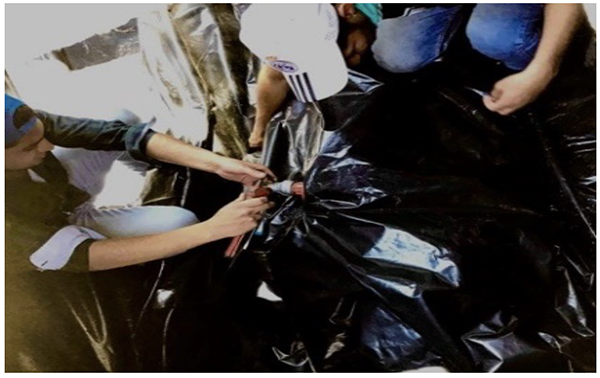

Posteriormente se utilizaron 12 metros de plástico (Figura 5) de polietileno transparente y negro para elaborar dos bolsas con la forma de salchicha que deben estar empatadas longitudinalmente.

FIGURA 4. Fosa y caja de revisión

FIGURA 5. Instalación del plástico de polietileno

Instalación y pruebas

Para la salida del biogás se utilizó una válvula “pasamuros” de ½ pulgada, con una brida para su sellado hermético, en un agujero de 1 cm de diámetro a 40 cm de la tubería de entrada y reforzado con goma de sujeción y un pedazo de caucho, tanto por dentro como por fuera para poder ajustar el plástico (Figuras 6 y 7).

FIGURA 6. Instalación de la válvula de gas

FIGURA 7. Instalación de la válvula de salida

Con el objetivo de controlar la correcta salida del biogás hacia una válvula de seguridad, se instalaron la manguera y una válvula tipo bola. Esta válvula fue montada con una botella de plástico reciclada llena de agua. Se le realizó una abertura lateral de 5 cm y se le colocó un tubo adicional para controlar el paso del gas en contacto con el agua (Figura 8).

FIGURA 8. Entrada y salida de materia orgánica

Para la entrada y salida de la materia orgánica se utilizaron 2 tubos de 6” de diámetro, el primero de 1 m y el otro de 1.20 m, que se colocaron en cada extremo del biodigestor, a 65 cm en el interior de la bolsa. Luego se lo enganchó con cintas de caucho, hechas con tubos de neumáticos reciclados; se tuvo cuidado de no dejar hendiduras para evitar la entrada de oxígeno.

La caja de acumulación fue instalada en una base para proteger el biodigestor. Posteriormente se la colocó con una inclinación tanto de entrada como de salida de aproximadamente de 20 cm, con la finalidad de que, al llenarse el biodigestor con la mezcla, no pueda ingresar oxígeno, ya que los tubos estaban completamente sellados (Figura 9).

FIGURA 9. Traslado del biodigestor a la caja de acumulación

Finalmente, se infló el biodigestor con un compresor de 1 hp de potencia (Figura 10) y se introdujo la primera carga de estiércol con la mezcla 1:1 (1 de agua por 1 de estiércol). La segunda carga se llenó con una proporción de 1:3 (1 de agua por 3 de estiércol). A los 15 días de la instalación se verificó que no existieran fugas.

FIGURA 10. Inflado del biodigestor

En la fase de pruebas se tomaron muestras de la producción del biogás mediante un ‘canister’ (Figura 11). Los resultados de la cromatografía de la Escuela Politécnica Nacional se presentan en la Tabla 4.

FIGURA 11. Toma de muestras de la producción de gas

TABLA 4. Resultados cromatografía del gas producido en la caja de acumulación

| Nombre | Componente | % Peso | % Moles |

| Nitrógeno | N2 | 88.29 | 89.29 |

| Oxígeno | O2 | 10.38 | 9.19 |

| Metano | CH4 | 0.02 | 0.04 |

| Dióxido de carbono | CO2 | 0.34 | 0.22 |

| Agua | H2O | 0.53 | 0.83 |

| Ácido sulfúrico | H2S | <0.001 | <0.001 |

| Monóxido de carbono | CO | 0.43 | 0.44 |

| Totales | 100 | 100 |

Salazar, 2018.

Según Salazar (2018), para construir e instalar el biodigestor se utilizaron alrededor de USD 1,000 en materiales. La comunidad y los estudiantes de la Universidad UTE aportaron con la mano de obra.

Discusión y conclusiones

Para determinar el volumen total del biogás, Cardona et al. (2004) indican que de 1kg de materia orgánica se debería generar 0.00325m3 a 37°C en un periodo de 15 días. Para el biodigestor instalado en el camal de Pacto, de 826.03 kg se obtuvieron 5.81m3 a 24°C en 30 días, que equivale a 0.00351m3 de gas por cada kilogramo de materia orgánica.

Para determinar el valor de la producción mínima de energía, se utilizó el poder calorífico, que se define como la cantidad de energía liberada por un combustible cuando se quema estequiométricamente, y puede expresarse en kcal/m3. De acuerdo con García Posada, Amell y Burbano (2006), una de las propiedades del metano es el poder calorífico superior volumétrico (PCSV), cuyo valor es 4,500 kcal/m3. A partir de los 5.81m3 de biogás obtenido en el proyecto, el porcentaje de gas metano es de aproximadamente 70%, lo que corresponde a 4.067m3 que generan 18,301.5 kcal de energía.

Para Vásquez y Riveros (2013), la cantidad de desechos orgánicos óptima para un correcto funcionamiento de los biodigestores es de una masa de 113.12 kg en 15 días y una mezcla de agua y desechos con una relación 1:1. Para el biodigestor de este proyecto se utilizaron 413.02 kg en 15 días y una mezcla 1:3 de desechos orgánicos como carga de mezcla.

El biogás que se obtuvo en el camal de Pacto se utilizó para el proceso de limpieza de los animales faenados (chamuscar, limpiar y pelar) y demás usos en la cocina. La administración y mantenimiento está a cargo de los empleados del camal, que se encuentra bajo la administración del GAD parroquial.

Los resultados muestran que los biodigestores que utilizan procesos semicontinuos de mezcla tienen en su comportamiento de digestión de los reactores anaerobios un efecto sinérgico y alcanzan valores máximos de 5.81 m3 de biogás. Por lo tanto, las condiciones de aplicabilidad del biodigestor han sido influenciadas por el incremento de la temperatura y en especial por las mezclas 1:3 en la composición de la alimentación al biodigestor.

El tiempo de retención se estimó en 30 días para producir biogás y biofertilizante en el biodigestor semicontinuo tipo salchicha. Esto garantiza la funcionalidad del diseño y la generación de los productos de la digestión anaerobia.

La producción de biogás (5.81 m3) generada por el biodigestor fue suficiente para reemplazar el gas metano que se utilizaba en las cocinas del camal de Pacto. El biogás producido en el biodigestor es una fuente de energía renovable que puede reemplazar a combustibles fósiles como el gas natural o el GLP, que emiten gases de efecto invernadero y producen el calentamiento global.

Además, se obtuvo un fertilizante orgánico de calidad (biol), que aprovechan los agricultores de la zona y que, al ser un abono natural y de buena calidad, mejora la productividad del suelo y disminuye la utilización de agroquímicos.

El biodigestor más adecuado para zonas rurales, por ser el más económico y el que menos dificultades presenta en su diseño, construcción, instalación y operación, es el semicontinuo tipo salchicha tubular de plástico de polietileno. Sin embargo, se deben realizar mantenimientos preventivos, correctivos y periódicos para evitar y detectar fisuras en el plástico y fugas en las tuberías.

Uno de los resultados más importantes en la ejecución del proyecto fue lograr la empatía de los estudiantes de la Universidad UTE con la población de Pacto, ya que se realizaron trabajos conjuntos con grandes resultados, debido a la colaboración, la solidaridad, el compromiso y compañerismo de todos los involucrados. Además, se alcanzaron los objetivos propuestos tanto por la población y sus dirigentes, como los objetivos de la Universidad con su proceso de Vinculación con la Sociedad.

Referencias

Botero, R. y Preston, T. (1987). Biodigestor de bajo costo para la producción de combustible y fertilizante a partir de excretas. Manual para su instalación, operación y utilización. Centro Internacional de Agricultura Tropical.

Campos, B. (2011). Metodología para determinar los parámetros de diseño y construcción de biodigestores para el sector cooperativo y campesino. Revista Ciencias Técnicas Agropecuarias 20(2), 37-41.

Cardona, C., Sánchez, O., Ramírez, J. y Alzate, L. (2004). Biodegradación de residuos orgánicos de plazas de mercado. Revista Colombiana de Biotecnología 6(2), 78-89. doi:10.15446/rev.colomb.biote

Chávez, L. M. (2012). Uso de desechos de camal (contenido ruminal, sangre y estiércol) en la elaboración de compost con la utilización de diferentes sustratos. Escuela Politécnica del Ejército.

García Posada, J., Amell, A., y Burbano, H. (2006). Análisis comparativo de las propiedades de composición de las mezclas metano-hidrógeno con respecto al metano. Ingeniería & Desarrollo (20), 19-34. https://www.redalyc.org/articulo.oa?id=85202002

García, C., y Masera, O. (2016). El estado del arte de la bioenergía en México. Rembio. www.rembio.org.mx

Herrero, M., Álvarez, R., Rojas, M., Aliaga, L., Céspedes, R. y Carbonell, J. (2014). Biofill de bajo costo para mejor la digestión anaeróbica en regiones de clima frío con gestores tubulares. Revista de investigación e innovación agropecuaria y de recursos naturales, 1(1), 81-91. https://bit.ly/3sJ8Bur

Martí, J. (2008). Biodigestores familiares: Guía de diseño y manual de instalación. Cooperación Técnica Alemana -GZT.

Salazar, R. (2018). Diseño e implementación de un biodigestor en el Camal de Pacto, provincia de Pichincha. Tesis de Ingeniería. Universidad UTE.

Samayoa, S., Bueso, C. y Víquez, J. (2012). Guía Implementación de sistemas de biodigestión en ecoempresas. Comunica.

Varnero, M. T. (2011). Manual de biogás. https://bit.ly/3sWJkMY

Vásquez, N. y Riveros, D. (2013). Diseño y construcción de un prototipo biodigestor tipo mixto para la producción y almacenamiento de gas metano. Universidad de San Buenaventura. https://bit.ly/3kxrV9T

Zuluaga, C. (1 de enero de 2007). Implementación de un biodigestor en ganadería de carne en Guaduas, Cundinamarca. Universidad de la Salle. https://bit.ly/38mEjDM