Ingenierías

Caracterización mecánica de un material compuesto de resina poliéster reforzado con corteza de eucalipto

Caracterización mecánica de un material compuesto de resina poliéster reforzado con corteza de eucalipto

Avances en Ciencias e Ingenierías, vol. 16, núm. 2, e3353, 2024

Universidad San Francisco de Quito

Esta obra está bajo una Licencia Creative Commons Atribución-NoComercial 4.0 Internacional.

Recepción: 10 Junio 2024

Aprobación: 29 Julio 2024

Resumen: Este estudio tiene como objetivo evaluar el desempeño mecánico de un material compuesto fabricado con diferentes proporciones de matriz de resina poliéster y refuerzo de fibra de corteza de eucalipto. Se prepararon probetas con fracciones volumétricas de 90 % matriz - 10 % refuerzo, 80 % matriz - 20 % refuerzo y 70 % matriz - 30 % refuerzo, con las fibras distribuidas aleatoriamente. Se realizaron ensayos de tracción, flexión e impacto según las normas ASTM para determinar las propiedades mecánicas del compuesto. Los resultados mostraron una disminución en la resistencia a la tracción y flexión del compuesto en comparación con la resina pura, lo cual se atribuyó a la presencia de concentradores de esfuerzos y a una baja adhesión entre las fibras y la matriz. Sin embargo, se observó un aumento en el módulo elástico y en la energía de impacto absorbida por el material compuesto. La combinación de 70 % de matriz y 30 % de refuerzo presentó el mejor balance de propiedades mecánicas entre las diferentes formulaciones estudiadas. Este estudio destaca el potencial de los materiales compuestos reforzados con fibras naturales como una alternativa sostenible a las fibras sintéticas, aprovechando los recursos renovables disponibles en Ecuador y reduciendo el impacto ambiental asociado a la producción de materiales compuestos tradicionales. Los resultados obtenidos contribuyen al desarrollo de nuevos materiales ecológicos con aplicaciones en diversas industrias, promoviendo el uso de fibras naturales y fomentando la investigación en este campo.

Palabras clave: Caracterización de compuestos, refuerzo de fibra natural, ensayos mecánicos, materiales sostenibles, recursos renovables, compuestos ecológicos, matriz de poliéster, fibra de eucalipto, normas ASTM, compuestos verdes.

Abstract: This study aims to evaluate the mechanical performance of a composite material manufactured with different proportions of polyester resin matrix and eucalyptus bark fiber reinforcement. Specimens were prepared with volumetric fractions of 90 % matrix - 10% reinforcement, 80 % matrix - 20 % reinforcement, and 70 % matrix - 30 % reinforcement, with randomly distributed fibers. Tensile, flexural, and impact tests were conducted according to ASTM standards to determine the mechanical properties of the composite. The results showed a decrease in the tensile and flexural strength of the composite compared to the pure resin, which was attributed to the presence of stress concentrators and low adhesion between the fibers and the matrix. However, an increase in the elastic modulus and impact energy absorbed by the composite material was observed. The combination of 70 % matrix and 30 % reinforcement presented the best balance of mechanical properties among the different formulations studied. This study highlights the potential of natural fiber-reinforced composite materials as a sustainable alternative to synthetic fibers, taking advantage of the renewable resources available in Ecuador and reducing the environmental impact associated with the production of traditional composite materials. The obtained results contribute to the development of new ecological materials with applications in various industries, promoting the use of natural fibers and encouraging research in this field.

Keywords: Composite characterization, natural fiber reinforcement, mechanical testing, sustainable materials, renewable resources, eco-friendly composites, polyester matrix, eucalyptus fiber, ASTM standards, green composites.

INTRODUCCIÓN

Los materiales compuestos son una combinación de dos o más constituyentes con propiedades físicas o químicas distintas, que al unirse dan lugar a un nuevo material con características superiores y una alta relación resistencia-peso alta [1,2]. Un ejemplo de material compuesto natural es la madera, constituida por fibras de celulosa embebidas en una matriz de lignina, un polímero orgánico. Asimismo, los tejidos óseos están formados por cristales inorgánicos de hidroxiapatita dispersos en una matriz de colágeno, una proteína fibrosa [3].

En general, los materiales compuestos constan de una matriz continua, que puede ser orgánica o inorgánica, y un refuerzo disperso en forma de partículas, fibras o láminas. La zona de contacto entre la matriz y el refuerzo se denomina interfaz, y su función es garantizar una adecuada adhesión entre ambas fases. Una interfaz débil o deficiente puede resultar en una baja resistencia del compuesto, ya que la transferencia de carga de la matriz al refuerzo no se produce de manera eficiente correctamente [4,5]. La matriz desempeña diversas funciones, como proteger al refuerzo de la abrasión mecánica y las condiciones ambientales adversas, mantener la orientación del refuerzo y proporcionarle cohesión.

Por su parte, el refuerzo aporta resistencia y rigidez al compuesto, contribuyendo a soportar las cargas estructurales. El comportamiento mecánico de los materiales compuestos depende de diversos factores, como las dimensiones y orientación del refuerzo, las técnicas de fabricación empleadas y la fracción volumétrica de matriz y refuerzo [6,7]. Una estrategia común para mejorar las propiedades de los polímeros y reducir sus costos es la incorporación de rellenos, que pueden clasificarse en cargas y refuerzos. Las cargas tienen como objetivo principal abaratar el producto final al disminuir la cantidad de resina necesaria, mientras que los refuerzos se utilizan para aumentar la rigidez y resistencia mecánica de la matriz polimérica [8].

Debido a la baja resistencia intrínseca de los polímeros, se ha recurrido al uso de fibra de vidrio como refuerzo. Sin embargo, este tipo de fibra sintética presenta limitaciones, como su carácter no biodegradable y su elevado costo [9,10]. En los últimos años, se ha intensificado la búsqueda de alternativas basadas en fibras naturales para reemplazar a la fibra de vidrio. Desde la década de 1990, las fibras naturales han ido ganando terreno como refuerzo en materiales compuestos, atrayendo la atención de la industria y la comunidad científica debido a sus ventajas en términos de sostenibilidad y desempeño [11,12].

Llanes et al. [13] investigaron un material compuesto constituido por una matriz de resina fotopolimérica y refuerzos de fibras naturales de abacá y cabuya, fabricado mediante tecnología de impresión 3D, con el objetivo de evaluar su potencial aplicación en la manufactura de componentes automotrices. Los compuestos fueron elaborados incorporando un 20 % en volumen de cada tipo de fibra y sometidos a ensayos de flexión según el estándar ASTM 790. Los resultados de la caracterización mecánica revelaron una disminución en la resistencia máxima a flexión de los compuestos reforzados con fibras de abacá (77.53 MPa) y cabuya (83.26 MPa) en comparación con la matriz pura (92.77 MPa). Por otro lado, el módulo elástico en flexión se vio incrementado en los compuestos con abacá (2211.33 MPa) y cabuya (1806.03 MPa) respecto al polímero base (1689.64 MPa), evidenciando un aumento en la rigidez de los materiales desarrollados.

Sajin et al. [14] estudiaron el efecto de la longitud de las fibras cortas de yute (5 mm) y el contenido de refuerzo (30 % en volumen) en las propiedades mecánicas de compuestos de matriz poliéster sometidos a ensayos de tracción, flexión e impacto. Los resultados mostraron valores de resistencia en el rango de 20.3 a 72.8 MPa, 21.5 a 64.66 MPa y 0.39 a 0.61 J para los ensayos de tracción, flexión e impacto, respectivamente. Además, se llevó a cabo un análisis de la superficie de fractura de los materiales compuestos mediante microscopía electrónica de barrido (SEM). Los autores concluyeron que las propiedades mecánicas específicas de la fibra natural de yute y su compatibilidad con la matriz polimérica son consideradas excelentes.

Umanath, K et al. [15] exploraron el desarrollo de materiales compuestos híbridos reforzados con fibras de hoja de piña y fibra de carbono para su aplicación en la fabricación de ballestas de suspensión automotriz. Los resultados demostraron una reducción de peso del 75 % en comparación con las ballestas de acero convencionales, lo cual se traduce en mejoras en el consumo de combustible y menores costos de producción de los vehículos. Se realizó una comparativa entre las ballestas reforzadas con fibra de vidrio y aquellas fabricadas con el compuesto híbrido, evaluando su resistencia a la compresión, resistencia al impacto y dureza Brinell. Los hallazgos revelaron que las ballestas elaboradas con el compuesto de fibra de carbono y fibra de hoja de piña presentan menor peso y mayor resistencia en comparación con las de fibra de vidrio-epoxi.

Getu, D et al. [16] investigaron las propiedades de la fibra de sisal extraída manualmente de hojas recolectadas en las tierras altas de Etiopía. Con el fin de eliminar impurezas y mejorar la rugosidad superficial, las fibras fueron tratadas mediante inmersión en una solución de hidróxido de sodio durante 24 horas. Los compuestos reforzados con fibra de sisal resultan atractivos debido a su elevada resistencia, bajo peso y biodegradabilidad, convirtiéndolos en una excelente alternativa para aplicaciones en paneles de carrocería de vehículos. Se evaluó el efecto de la orientación de las fibras (0º, 45º y 90º) en las propiedades mecánicas de los compuestos bajo condiciones de tracción, flexión e impacto. Los resultados experimentales demostraron que la variación en la orientación de las fibras permite mejorar el desempeño mecánico de los materiales compuestos desarrollados.

Barbosa et al. [17] evaluaron la tenacidad mediante ensayos Charpy de compuestos de matriz poliéster reforzados con fibras largas y continuas de corteza de eucalipto, alineadas longitudinalmente. Se investigaron formulaciones con distintos contenidos de refuerzo (0, 10, 20 y 30 % en peso). Los resultados revelaron un incremento en la tenacidad del material al aumentar la proporción de fibras, obteniéndose el valor más elevado de resistencia al impacto (251.1 ± 24.3 J/m) para el compuesto con 30 % en peso de refuerzo. Adicionalmente, se realizó una inspección macroscópica de las probetas ensayadas y un análisis fractográfico mediante microscopía electrónica de barrido (SEM), identificándose un modo de falla por fractura en la interfaz fibra-matriz, lo cual se considera deseable en este tipo de materiales compuestos.

Sartor et al. [18] desarrollaron un material compuesto de polipropileno (PP) reforzado con corteza de eucalipto con el objetivo de determinar sus propiedades mecánicas. Se prepararon tres formulaciones distintas: la primera consistió en PP con un 20 % de corteza de eucalipto, 5 % de látex y 2 % de anhídrido maleico; la segunda contenía PP con 20 % de corteza de eucalipto, 2 % de PP-MAH y 0 % de látex; mientras que la tercera estaba compuesta únicamente por PP. Se llevaron a cabo ensayos de resistencia a la tracción, flexión e impacto.

El diseño experimental empleado fue completamente aleatorio y los datos obtenidos se sometieron a un análisis de varianza. Las medias fueron comparadas mediante la prueba de Tukey con un nivel de significancia del 5 %, utilizando el software Sisvar, tomando como referencia el PP puro. Los resultados mostraron una disminución en las propiedades mecánicas a tracción, flexión e impacto de los compuestos en comparación con el PP sin refuerzo.

De Oliveira et al. [19] realizaron un estudio comparativo de la resistencia a tracción de compuestos de matriz poliéster y epoxi reforzados con fibras de eucalipto de 9 cm de longitud, considerando fracciones volumétricas de refuerzo del 30, 40 y 50 %. Los materiales fueron fabricados mediante moldeo por compresión aplicando una carga de 3 MPa con la ayuda de un molde de acero. Los ensayos de tracción revelaron que la resistencia a la tensión de los compuestos con matriz epoxi no presentó cambios significativos, mientras que en aquellos con matriz de poliéster se observó una ligera disminución.

Por otro lado, el módulo elástico se vio incrementado en ambos casos, siendo este aumento más notable en los compuestos con matriz epoxi, alcanzando valores hasta un 50 % superiores a los de la matriz pura. Adicionalmente, mediante un análisis SEM se evidenció una falta de adherencia en la interfaz fibra-matriz, atribuida al carácter hidrofóbico de la matriz y la presencia de humedad en las fibras. Los autores sugieren la aplicación de tratamientos químicos para mejorar la adhesión interfacial y así potenciar las propiedades mecánicas de los compuestos.

De Oliveira et al. [20] estudiaron el comportamiento a tracción de compuestos de matriz epoxi reforzados con distintas fracciones volumétricas de fibras de eucalipto (0, 30, 40 y 50 %). Las muestras fueron fabricadas vertiendo la resina en estado líquido en un molde y colocando las fibras sobre ella. Los resultados obtenidos mostraron una disminución de la resistencia a la tracción al incrementar el contenido de refuerzo, lo cual fue atribuido a una baja adherencia entre las fibras y la matriz. Los valores de resistencia máxima a la tracción registrados fueron de 27.72, 24.67, 23.72 y 14.67 MPa para las fracciones volumétricas de fibra de 0, 30, 40 y 50 %, respectivamente.

Este estudio tiene como propósito evaluar el desempeño mecánico de un material compuesto fabricado con diferentes proporciones de matriz y refuerzo, específicamente 90 % matriz - 10 % refuerzo, 80 % matriz - 20 % refuerzo y 70 % matriz - 30 % refuerzo, donde las fibras se distribuyen aleatoriamente en la matriz. Se emplearán los procedimientos descritos en las normas ASTM para llevar a cabo ensayos de tracción, flexión e impacto que permitan determinar las propiedades mecánicas del compuesto.

Además, se busca identificar la combinación de matriz y refuerzo que ofrezca el mejor balance de propiedades mediante un análisis comparativo de los resultados obtenidos. Finalmente, se contrastarán las propiedades mecánicas del material compuesto con las de un material de referencia constituido únicamente por resina, con el fin de evaluar el efecto de la incorporación del refuerzo en el desempeño del compuesto.

MATERIALES Y MÉTODOS

La Tabla 1 presenta las distintas fracciones volumétricas de matriz (M) y refuerzo (R) empleadas en la fabricación de las muestras para los ensayos de tracción, flexión e impacto. Como matriz se utilizó una resina poliéster, mientras que como refuerzo se empleó corteza de eucalipto. Se prepararon 5 probetas para cada ensayo, siguiendo las recomendaciones de las normas ASTM correspondientes.

Tabla 1. Grupo de probetas.

| Grupo | Fracción Volumétrica (%) | Tipo | Orientación | N.º de probetas |

| Grupo A | ||||

| 1 | 100 % M / 0 % R | Sin fibra | NA | 15 |

| Tracción |

Grupo B

| 1 | 90 % M/ 10 % R | Mixta | Al azar | 5 |

| 2 | 80 % M/ 20 % R | Mixta | Al azar | 5 |

| 3 | 70 % M /30 % R | Mixta | Al azar | 5 |

Flexión

Grupo C

| 1 | 90 % M / 10 % R | Mixta | Al azar | 5 |

| 2 | 80 % M / 20 % R | Mixta | Al azar | 5 |

| 3 | 70 % M / 20 % R | Mixta | Al azar | 5 |

Impacto

Grupo D

| 1 | 90 % M / 10 % R | Mixta | Al azar | 5 |

| 2 | 80 % M / 20 % R | Mixta | Al azar | 5 |

| 3 | 70% M / 30 % R | Mixta | Al azar | 5 |

| Total Probetas | 60 |

Obtención y preparación de las fibras de corteza de eucalipto

La corteza de eucalipto (Eucalyptus globulus) se recolectó de árboles ubicados en un bosque de la Provincia Bolívar, Ecuador, durante la temporada seca (junio-agosto). Se aprovechó el desprendimiento natural de la corteza para minimizar el daño a los árboles.

El proceso de preparación de las fibras siguió estos pasos:

- 1. Limpieza inicial de las cortezas recolectadas.

- 2. Remojo en agua destilada a 23 ± 2°C durante 24 horas para ablandar y facilitar la separación de fibras.

- 3. Desfibrado mecánico mediante golpeo suave con un mazo de madera.

- 4. Corte manual de las fibras a una longitud uniforme de 5 cm.

- 5. Lavado con una solución de agua destilada y jabón neutro (pH 7.0) en proporción 10:1, realizando tres ciclos de 5 minutos cada uno.

- 6. Secado en una estufa de convección forzada marca Esco a 105 ± 2°C durante 8 horas.

- 7. Control de humedad utilizando un analizador Mettler Toledo HB43-S, asegurando un contenido de humedad inferior al 8 % en peso.

Fabricación de las probetas

El proceso de fabricación de las muestras se llevó a cabo mediante estratificación manual y moldeo por compresión, siguiendo estos pasos:

- 1. Preparación del molde: Aplicación de tres capas de agente desmoldante (cera de carnaúba).

- 2. Pesaje de componentes: Resina poliéster, catalizador (MEKP) y fibras de eucalipto.

- 3. Mezcla de la resina: Dilución con 10 % de estireno monómero, adición de 1 % de octoato de cobalto y 2.5 % de MEKP.

- 4. Disposición aleatoria de las fibras en el molde.

- 5. Vertido de la resina sobre las fibras, asegurando una impregnación uniforme.

- 6.

Cierre del molde y aplicación de presión mediante una prensa hidráulica PHI-30.

Parámetros del proceso de moldeo por compresión:

-

Presión aplicada: 3 MPa (30.59 kg/cm²)

-

Temperatura de moldeo: 80 ± 2°C

-

Tiempo de aplicación de presión: 30 minutos

-

Velocidad de cierre del molde: 2 mm/s

-

Área de la cavidad del molde: 358 x 345 mm

-

- 7. Curado inicial: 30 minutos bajo presión y temperatura constantes.

- 8. Desmoldeo después de 4 horas de enfriamiento a temperatura ambiente.

- 9. Curado final a 23 ± 2°C y 55 ± 5 % de humedad relativa durante 2 semanas.

- 10. Corte de probetas mediante láser CNC según dimensiones especificadas en las normas ASTM.

- 11. Acondicionamiento de las probetas a 23 ± 2°C y 50 ± 5 % de humedad relativa durante 48 horas (ASTM D618).

Ensayos mecánicos

La Tabla 2 especifica las normas ASTM empleadas para los ensayos destructivos de tracción (ASTM D3039 M-17), flexión (ASTM D8264 M-15) e impacto (ASTM D5626 M-10).

Tabla 2. Ensayos de tracción, flexión e impacto [21,22,23].

| Tipo de ensayo | Norma | Dimensión de la probeta (Largo, ancho y espesor) mm | Máquina de ensayo |

| Tracción | ASTM D3039 M-17 | 250*25*5 | Máquina universal de ensayos Tinius Olsen H25KS; capacidad máxima 25 kN. |

| Flexión | ASTM D7264 M-15 | 160*16*5 | Máquina universal de ensayos Tinius Olsen H25KS; capacidad máxima 25 kN. |

| Impacto | ASTM D5628 M-10 | 58*58*5 | Máquina tipo caída de masas de Impacto |

Los ensayos de tracción y flexión fueron realizados en una máquina universal de ensayos. En el caso del ensayo de tracción, la longitud calibrada para medir la deformación fue de 50 mm y la velocidad de ensayo se fijó en 2 mm/min. Para el ensayo de flexión, se seleccionó el procedimiento A descrito en la norma, correspondiente a flexión en tres puntos, con una velocidad de ensayo de 1 mm/min. Por su parte, el ensayo de impacto se llevó a cabo mediante la caída de un dardo con una masa de 0.212 kg desde diferentes alturas.

Diseño y fabricación del molde

Para la elaboración de las probetas se diseñó un molde rectangular en el software Inventor, con capacidad para producir 15 muestras, 5 para cada tipo de ensayo. El molde fue fabricado en acero A36 mediante mecanizado CNC y consta de dos partes: una base y una tapa.

Las dimensiones principales del molde son 358 x 345 mm y cuenta con 16 orificios para la colocación de pernos que permiten aplicar presión sobre el material compuesto durante el proceso de moldeo. La tapa está equipada con dos manijas para facilitar su manipulación. Tanto la base como la tapa presentan un chaflán de 45° en su perímetro para garantizar un correcto ajuste entre ambas partes y permitir la salida de aire durante el cierre del molde.

Figura 1

Base y tapa del molde.

Figura 1. Base y tapa del molde.

Corteza de eucalipto

La corteza de eucalipto utilizada en este estudio se recolectó de árboles ubicados en un bosque de la Provincia Bolívar, Ecuador, aprovechando el desprendimiento natural de la misma. Una vez obtenida, la corteza se sumergió en agua durante un día para ablandarla y facilitar la remoción del material orgánico que recubre las fibras. Posteriormente, se golpeó la corteza para separar las fibras, las cuales fueron cortadas a una longitud de 5 cm. A continuación, las fibras se lavaron con agua y jabón neutro para eliminar impurezas y se secaron en una estufa de convección forzada (marca Esco) a una temperatura de 105 °C durante 8 horas. El proceso de secado se llevó a cabo hasta alcanzar un contenido de humedad inferior al 8 %, verificado mediante un analizador de humedad Mettler Toledo HB43-S.

Figura 2

Obtención, limpieza, secado y análisis de humedad de la fibra de eucalipto. a. Obtención de la fibra b. Limpieza de la fibra c. Secado de la fibra d. Análisis de humedad de la fibra

Figura 2. Obtención, limpieza, secado y análisis de humedad de la fibra de eucalipto. a. Obtención de la fibra b. Limpieza de la fibra c. Secado de la fibra d. Análisis de humedad de la fibra

Cálculo de las fracciones volumétricas

Para determinar las fracciones volumétricas adecuadas de resina poliéster y fibra de eucalipto en el compuesto, se empleó un método experimental basado en el principio de Arquímedes. Primero, se pesó una muestra de resina curada en una balanza. Luego, se llenó un recipiente plástico con 300 ml de agua y se sumergió completamente la muestra de resina. El cambio en el volumen de agua desplazada se midió, siendo este valor igual al volumen de la resina. Un procedimiento similar se siguió para determinar la densidad de la fibra de eucalipto, realizando cinco mediciones consecutivas.

Conociendo las densidades de la resina y la fibra, así como el volumen total del molde, se calcularon las fracciones en masa y volumen necesarias para obtener una lámina de material compuesto con las proporciones deseadas. La Tabla 3 muestra las cantidades de resina poliéster a utilizar según el volumen del molde, mientras que la Tabla 4 indica las cantidades de fibra requeridas en función de las fracciones volumétricas establecidas.

Tabla 3. Cantidad de resina poliéster requerida según el volumen del molde.

| Muestra total (cmVolumen 3) Densidad (g/ cm3) Porcentaje de matriz | Volumen de la matriz (cm3) | |||

| Muestra 1 | 396 | 1.26 | 90 % | 356.4 |

| Muestra 2 | 396 | 1.26 | 80 % | 316.8 |

| Muestra 3 | 396 | 1.26 | 70 % | 277.2 |

| Total de volumen de resina poliéster | 950.4 | |||

Tabla 4. Cantidad de masa de fibra requerida según el volumen del molde.

| Muestra | Volumen Densidad total (cm3) (g/ cm3) | Porcentaje de refuerzo | Volumen del refuerzo Masa calculada (cm3) (g) | ||

| Muestra 1 | 396 | 0.55 | 10 % | 39.6 | 21.78 |

| Muestra 2 | 396 | 0.55 | 20 % | 79.2 | 43.56 |

| Muestra 3 | 396 | 0.55 | 30 % | 118.8 | 65.34 |

| Total de masa de la fibra | 130.68 | ||||

Obtención del material compuesto

El proceso de fabricación del material compuesto siguió una serie de pasos. Inicialmente, se colocó el molde sobre una superficie nivelada, verificando su planicidad con un instrumento de medición adecuado. Se aplicó un agente desmoldante en la superficie del molde para facilitar la posterior extracción de la lámina de compuesto. A continuación, se pesó la cantidad de fibra necesaria según las fracciones en masa previamente calculadas. Las fibras se distribuyeron uniformemente en el molde, procurando cubrir la mayor área posible.

La resina poliéster se preparó diluyéndola con un 10 % de estireno monómero para reducir su viscosidad y mejorar su capacidad de impregnación de las fibras. Posteriormente, se agregó un 1 % en volumen de octoato de cobalto como acelerante, lo que provocó que la mezcla adquiriera una coloración rosada. Finalmente, se añadió un 2.5 % en volumen de peróxido de metil etil cetona (MEKP) como catalizador, tornando la mezcla de color negro.

La mezcla de resina se vertió cuidadosamente en el molde, asegurando que se distribuyera de manera uniforme y cubriera por completo las fibras. Se verificó que no quedaran espacios vacíos ni burbujas de aire atrapadas. A continuación, se colocó la tapa del molde y se aplicó presión mediante el ajuste de pernos M10 con un torque de 30 lbf·ft. Transcurridas 4 horas, se procedió a desmoldar la lámina de material compuesto. El curado completo del compuesto se realizó a temperatura ambiente durante un período de dos semanas.

Finalmente, las láminas de compuesto se cortaron mediante láser según las dimensiones especificadas en las normas ASTM para la preparación de las probetas de ensayo. Las probetas fueron debidamente almacenadas y clasificadas de acuerdo con las fracciones volumétricas de refuerzo empleadas.

Figura 3

(a) Probetas de flexión;(b) probetas de impacto;(c) probetas de tracción.

Figura 3. (a) Probetas de flexión;(b) probetas de impacto;(c) probetas de tracción.

RESULTADOS

Se realizaron ensayos destructivos de tracción, flexión e impacto especificados en normas ASTM para materiales compuestos poliméricos, con la finalidad de evaluar el comportamiento mecánico del nuevo material al ser sometido a diferentes fuerzas o cargas.

Ensayos de tracción

Se llevaron a cabo ensayos de tracción en 5 probetas por cada grupo de material compuesto y en 5 probetas de resina poliéster pura, siguiendo los lineamientos de las normas ASTM correspondientes. A partir de los datos registrados durante los ensayos, se obtuvieron aproximadamente mil mediciones que permitieron determinar la carga máxima aplicada, la resistencia a la tracción, la deformación a la rotura, el módulo elástico y el modo de falla de cada probeta. La Tabla 5 muestra los valores promedio de estas propiedades junto con su desviación estándar y los códigos de falla observados.

Tabla 5. Valores promedio de carga última, deformación, módulo de elasticidad y código de falla para el ensayo de tracción.

| Fracciones volumétricas (%) | Carga Última (N) | Deformación última (%) | Módulo de elasticidad(MPa) | Código de falla | Decremento del esfuerzo máximo (%) | Incremento del módulo de elasticidad |

| 100 % M/ 0 % R | 3216.64 ±396.58 | 0.46 ±0.1 | 5563.08 ± 382.95 | LGM MGM | 0.00 | 0.00 |

| 90 % M/ 10 % R | 1582.22 ±251.42 | 0.16 ±0.03 | 6716.88 ±259.44 | AUT AGM AAT AWT | 52.66 | 20.74 |

| 80 % M/ 20 % R | 1329.81 ±250.89 | 0.16 ±0.05 | 5818.00 ±862.12 | AUT LGM AGM AU | 61.00 | 4.58 |

| 70 % M /30 % R | 1665.81 ±217.22 | 0.22 ±0.05 | 5661.68 ± 672.95 | AWT AWB AUB AUT | 50.02 | 1.77 |

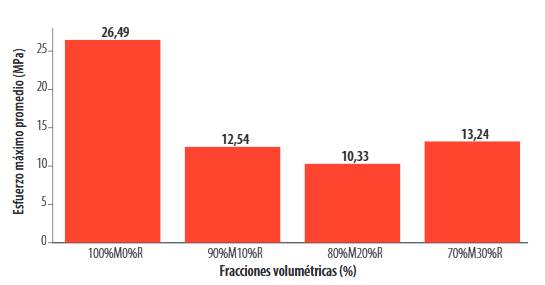

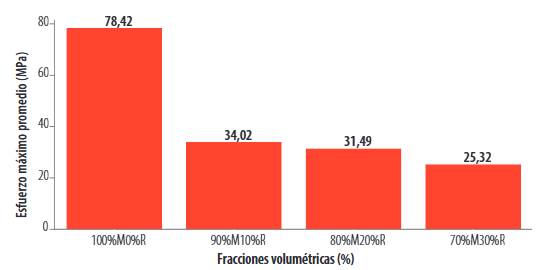

Los resultados obtenidos revelaron que la resina poliéster pura presentó la mayor resistencia a la tracción promedio con un valor de 26.49 ± 3.06 MPa. Esto indica que la incorporación de fibras de eucalipto en la matriz provocó una disminución de la resistencia a la tracción del compuesto. Además, se observó que la deformación a la rotura disminuyó a medida que se incrementó la fracción volumétrica de refuerzo en la matriz.

Este comportamiento frágil es característico de los materiales termoestables y sugiere que las fibras no logran detener eficazmente las dislocaciones en la matriz, actuando como concentradores de esfuerzos y aumentando la rigidez del compuesto. Entre las diferentes formulaciones estudiadas, el grupo de probetas con 70 % de matriz y 30 % de refuerzo (70 % M/ 30 %R) mostró la mejor combinación de propiedades en términos de resistencia a la tracción. Cabe destacar que los valores de resistencia y deformación a la rotura de los distintos compuestos no presentaron una amplia dispersión, como se aprecia en la Figura 4.

Figura 4

Comparación entre esfuerzos máximos a tracción.

Figura 4. Comparación entre esfuerzos máximos a tracción.

La Figura 5 muestra el diagrama esfuerzo-deformación obtenido a partir de los ensayos de tracción realizados en las probetas del grupo 70 % M / 30 % R. Se puede apreciar una fractura abrupta del material compuesto, evidenciando su comportamiento frágil. Además, se observó que las fracturas se produjeron tanto en la zona calibrada como fuera de ella.

La disminución de la resistencia a la tracción del material compuesto en comparación con la resina poliéster pura podría atribuirse a la presencia de concentradores de esfuerzos, como defectos internos en las probetas, y a la orientación aleatoria de las fibras, que no contribuyó a mejorar esta propiedad. Es posible que la resistencia a la tracción del compuesto pudiera incrementarse si las fibras se orientaran en la dirección de aplicación de la carga.

Figura 5

Diagrama esfuerzo vs deformación a tracción del grupo 70 % M / 30 % R.

Figura 5. Diagrama esfuerzo vs deformación a tracción del grupo 70 % M / 30 % R.

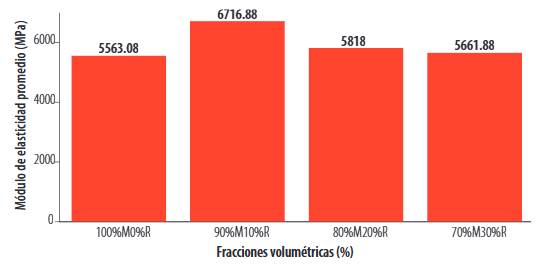

Como se aprecia en la Figura 6, el módulo elástico del material compuesto aumentó con la incorporación de las fibras de eucalipto en la matriz de resina poliéster. Este comportamiento se observó en todas las fracciones volumétricas estudiadas. Además, el compuesto presentó una mayor elasticidad en la región elástica en comparación con la resina pura. Entre las diferentes formulaciones, el grupo de probetas con 90 % de matriz y 10 % de refuerzo (90 % M / 10 % R) mostró el valor más alto de módulo elástico a tracción.

Figura 6

Comparación entre módulos de elasticidad a tracción.

Figura 6. Comparación entre módulos de elasticidad a tracción.

Ensayo de flexión

Se realizaron ensayos de flexión en 5 probetas por cada fracción volumétrica de material compuesto y en 5 probetas de resina poliéster pura. A partir de aproximadamente 1000 mediciones registradas durante los ensayos, se determinaron la carga máxima aplicada, la resistencia a la flexión, la deformación a la rotura y el modo de falla de cada probeta. También se calculó el porcentaje de incremento o disminución de estas propiedades en comparación con la resina pura. La Tabla 6 muestra los valores promedio y la desviación estándar de los resultados obtenidos, así como los códigos de falla observados.

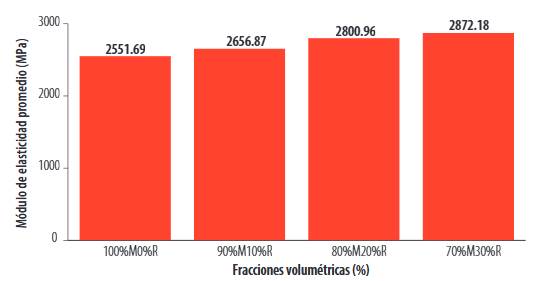

Tabla 6. Valores promedio de carga última, deformación, módulo de elasticidad y código de falla para el ensayo de flexión.

| Fraccionesvolumétricas (%) | CargaÚltima (N) | Deformación última (%) | Módulo deelasticidad(MPa) | Código de falla | Decremento del esfuerzo máximo (%) | Incremento del módulo de elasticidad |

| 100 % M/ 0 % R | 250.50± 19.15 | 4.12±0.87 | 2551.69± 166,64 | MLV | 0,00 | 0.00 |

| 90 % M/ 10 % R | 115.15± 21.48 | 1.32±0.31 | 2656.87± 100,95 | MAM MLB | 56.62 | 4.12 |

| 80 % M/ 20 % R | 106.77± 12.42 | 1.19±0.15 | 2800.96± 94,97 | MAM MLT | 59.84 | 9.77 |

| 70 % M /30 % R | 85.47± 10.39 | 0.93±0.1 | 2872.18± 160,53 | MLT MAM MLB | 67.71 | 12.56 |

Como se puede observar en la a, tanto la resistencia a la flexión como la deformación a la rotura del material compuesto disminuyeron en comparación con la resina poliéster pura. Esto indica que la presencia de las fibras de eucalipto en la matriz provocó un comportamiento más frágil del compuesto. Esta disminución de propiedades podría atribuirse a la presencia de concentradores de esfuerzos generados por defectos internos en las probetas y a una baja adhesión entre las fibras y la matriz. Se observó que las fallas se produjeron tanto en la zona de aplicación de la carga como fuera de ella. Entre las diferentes formulaciones estudiadas, el grupo de probetas con 90 % de matriz y 10 % de refuerzo (90 % M / 10 % R) presentó la mejor combinación de propiedades a flexión.

Figura 7

Comparación entre esfuerzos máximos a flexión.

Figura 7. Comparación entre esfuerzos máximos a flexión.

El diagrama esfuerzo-deformación obtenido a partir de los ensayos de flexión realizados en las probetas del grupo 90 % M / 10 % R se muestra en la Figura 8. Se puede apreciar que el material compuesto trabaja principalmente en la región elástica, con una deformación plástica limitada. Esto sugiere que las fibras de eucalipto no proporcionaron el soporte estructural esperado para mejorar la resistencia a la flexión del compuesto.

Figura 8

Diagrama esfuerzo vs deformación a flexión del grupo 90 % M / 10 % R.

Figura 8. Diagrama esfuerzo vs deformación a flexión del grupo 90 % M / 10 % R.

La Figura 9 muestra la comparación entre los módulos elásticos a flexión de los diferentes grupos de probetas. Se observa que el módulo elástico aumentó con la incorporación de las fibras de eucalipto en la matriz de resina poliéster. El grupo de probetas con 70 % de matriz y 30 % de refuerzo (70 % M / 30 % R) presentó el mayor incremento en el módulo elástico, con un aumento del 12.56 % en comparación con la resina pura. Este aumento en el módulo elástico a flexión indica que el material compuesto presenta un comportamiento más elástico en comparación con la resina sin refuerzo, ampliando el rango de aplicación en el que se cumple la ley de Hooke.

Figura 9

Comparación entre módulos de elasticidad a flexión.

Figura 9. Comparación entre módulos de elasticidad a flexión.

Ensayo de impacto

Se llevaron a cabo ensayos de impacto en 5 probetas por cada fracción volumétrica de material compuesto y en 5 probetas de resina poliéster pura. Mediante 5 pruebas a diferentes alturas utilizando un dardo con una masa de 0.212 kg, se determinó la energía media de fallo que las probetas son capaces de absorber. Se calculó el porcentaje de incremento en la energía media de fallo del material compuesto en comparación con la resina pura, tomando como referencia el valor más alto correspondiente al grupo de probetas con 70 % de matriz y 30 % de refuerzo (70 % M / 30 % R), como se muestra en la Tabla 7.

Tabla 7. Energía media de fallo y fracciones volumétricas.

| Fracciones volumétricas (%) | Masa aplicada (kg) | Altura media de fallo (mm) | Energía media de fallo (J) | Incremento de la energía media de fallo (%) |

| 100 % M/ 0 % R | 0.232 | 50-200 | 0.251±0.13 | 0.00 |

| 90 % M/ 10 % R | 0.232 | 100-300 | 0.421±0.16 | 68.18 |

| 80 % M/ 20 % R | 0.232 | 100-400 | 0.568±0.25 | 127.27 |

| 70 % M /30 % R | 0.232 | 150-500 | 0.751±0.3 | 200.00 |

La Figura 10 ilustra la variación de la energía media de fallo en función de la fracción volumétrica de refuerzo en el material compuesto. Se observa claramente que la energía media de fallo aumenta a medida que se incrementa el contenido de fibras de eucalipto en la matriz. El grupo de probetas con 70 % de matriz y 30 % de refuerzo (70 % M / 30 % R) presentó el valor más alto de energía media de fallo entre todas las formulaciones estudiadas.

Figura 10

Comparación entre la energía media de fallo.

Figura 10. Comparación entre la energía media de fallo.

El aumento en la energía media de fallo del material compuesto se atribuye al efecto de refuerzo estructural proporcionado por las fibras de eucalipto, que fueron capaces de absorber la energía de impacto aplicada por el dardo. Esta energía se transfirió efectivamente desde la matriz hasta las fibras, lo cual es deseable en los materiales compuestos. Se observó un incremento máximo del 200 % en la energía media de fallo del compuesto con 70 % de matriz y 30 % de refuerzo en comparación con la resina poliéster pura.

DISCUSIÓN Y CONCLUSIONES

Los resultados obtenidos en este estudio demuestran que la incorporación de fibras de corteza de eucalipto en una matriz de resina poliéster tiene un efecto significativo en las propiedades mecánicas del material compuesto resultante. La disminución observada en la resistencia a la tracción y flexión del compuesto en comparación con la resina pura puede atribuirse a varios factores, como la presencia de concentradores de esfuerzos, defectos internos en las probetas y una baja adhesión entre las fibras y la matriz [4,5]. Estos resultados son consistentes con los hallazgos reportados por Sartor et al. [18] y De Oliveira et al. [19], quienes también observaron una reducción en las propiedades mecánicas de compuestos de polipropileno y poliéster reforzados con fibras de eucalipto.

Por otro lado, el aumento en el módulo elástico y la energía de impacto absorbida por el material compuesto sugiere que las fibras de eucalipto proporcionan un refuerzo estructural efectivo, incrementando la rigidez y la capacidad de absorción de energía del material [6,7]. Estos resultados concuerdan con los estudios de Barbosa et al. [17] y De Oliveira et al. [20], quienes reportaron mejoras en la tenacidad y el módulo elástico de compuestos reforzados con fibras de eucalipto.

La combinación de 70 % de matriz y 30 % de refuerzo presentó el mejor balance de propiedades mecánicas entre las diferentes formulaciones estudiadas. Este hallazgo sugiere que existe una proporción óptima de matriz y refuerzo que maximiza el desempeño mecánico del material compuesto [8]. Sin embargo, es importante considerar que la orientación aleatoria de las fibras en el compuesto puede limitar su capacidad de refuerzo en comparación con una orientación controlada en la dirección de la carga aplicada [16].

Los resultados de este estudio destacan el potencial de los materiales compuestos reforzados con fibras naturales como una alternativa sostenible a los compuestos tradicionales reforzados con fibras sintéticas [11,12]. El uso de fibras de corteza de eucalipto, un recurso renovable y abundante en Ecuador, puede contribuir a reducir el impacto ambiental asociado a la producción de materiales compuestos, al tiempo que se aprovechan los recursos naturales disponibles en el país [9,10].

Sin embargo, es necesario realizar más investigaciones para optimizar el proceso de fabricación de estos compuestos, mejorar la adhesión entre las fibras y la matriz, y evaluar su durabilidad a largo plazo bajo diferentes condiciones ambientales [13,14]. Además, se deben explorar técnicas de tratamiento superficial de las fibras y el uso de agentes de acoplamiento para mejorar la compatibilidad y la transferencia de carga entre las fases del compuesto [15].

En conclusión, los materiales compuestos reforzados con fibras de corteza de eucalipto presentan propiedades mecánicas prometedoras y tienen potencial para diversas aplicaciones industriales. La incorporación de estas fibras en una matriz de resina poliéster afecta significativamente las propiedades mecánicas del material compuesto resultante, siendo la combinación de 70 % de matriz y 30% de refuerzo la que presentó el mejor balance de propiedades mecánicas entre las diferentes formulaciones estudiadas. El uso de fibras de corteza de eucalipto, un recurso renovable y abundante en Ecuador, puede contribuir a reducir el impacto ambiental asociado a la producción de materiales compuestos. Sin embargo, se requieren más investigaciones para optimizar el proceso de fabricación, mejorar la adhesión fibra-matriz y evaluar la durabilidad a largo plazo de estos compuestos. Este estudio sienta las bases para el desarrollo de nuevos materiales ecológicos y contribuye a impulsar la investigación en el campo de los compuestos reforzados con fibras naturales.

AGRADECIMIENTOS

El autor desea expresar su gratitud a la Universidad Politécnica Salesiana por el apoyo y guía para la elaboración del proyecto de investigación “Desarrollo de materiales compuestos sostenibles reforzados con fibras naturales” (código del proyecto: UPS12345) y de manera especial al Ingeniero Milton Salomón Jami Lema, Docente de la Carrera de Mecánica.

Asimismo, expresamos nuestra gratitud al personal del Laboratorio de Materiales y de Biotecnología de la Universidad Politécnica Salesiana por su asistencia técnica durante la caracterización mecánica de los materiales compuestos.

CONTRIBUCIONES DE LOS AUTORES

Conceptualización: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Metodología: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Investigación: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Recursos: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Redacción - Borrador original: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Redacción - Revisión y edición: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Visualización: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Supervisión: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Administración del proyecto: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

Adquisición de fondos: Jimmy David García Quiroz, Byron Darío Analuiza Hidalgo, Wilson Gabriel Agualongo Amangandi, Milton Xavier Remache Sasig.

CONFLICTO DE INTERÉS

Los autores declaran no tener conflictos de interés sobre esta investigación.

Agradecimientos

El autor desea expresar su gratitud a la Universidad Politécnica Salesiana por el apoyo y guía para la elaboración del proyecto de investigación “Desarrollo de materiales compuestos sostenibles reforzados con fibras naturales” (código del proyecto: UPS12345) y de manera especial al Ingeniero Milton Salomón Jami Lema, Docente de la Carrera de Mecánica.

Asimismo, expresamos nuestra gratitud al personal del Laboratorio de Materiales y de Biotecnología de la Universidad Politécnica Salesiana por su asistencia técnica durante la caracterización mecánica de los materiales compuestos.

REFERENCIAS

[1] Kushwaha, S., & Bagha, A. K. (2020). Application of composite materials for vibroacoustic—A review. Materials Today: Proceedings, 26. doi: https://doi.org/10.1016/j.matpr.2020.02.321

[2] Singh, A. K., Bedi, R., & Kaith, B. S. (2020). Mechanical properties of composite materials based on waste plastic—A review. Materials Today: Proceedings, 26 (2). doi: https://doi.org/10.1016/j.matpr.2020.02.258

[3] Rajak, D. K., Pagar, D. D., Kumar, R., & Pruncu, C. I. (2019). Recent progress of reinforcement materials: A comprehensive overview of composite materials. Journal of Materials Research and Technology, 8(6). doi: https://doi.org/10.1016/j.jmrt.2019.09.068

[4] Sharma, A. K., Bhandari, R., Aherwar, A., & Rimašauskiene, R. (2020). Matrix materials used in composites: A comprehensive study. Materials Today: Proceedings, 21 (3). doi: https://doi.org/10.1016/j.matpr.2019.11.086

[5] Sabari Narayanan, G., & Senthil Kumar, K. (2020). Study of mechanical properties of the polymer matrix composite material (solid wool). Materials Today: Proceedings, 33. doi: https://doi.org/10.1016/j.matpr.2020.02.792

[6] Kumar, G. C., Baligidad, S. M., Maharudresh, A. C., Dayanand, N., & Chetan, T. N. (2021). Development and investigation of the mechanical properties of natural fiber reinforced polymer composite. Materials Today: Proceedings, 50 (5). doi: https://doi.org/10.1016/j.matpr.2021.09.128

[7] Mahesh, V., Joladarashi, S., & Kulkarni, S. M. (2021). A comprehensive review on material selection for polymer matrix composites subjected to impact load. Defence Technology, 17 (1). doi: https://doi.org/10.1016/j.dt.2020.04.002

[8] Sánchez Safont, E. L. (2018). Desarrollo y caracterización de compuestos biodegradables basados en polihidroxialcanoatos y fibras lignocelulósicas para aplicaciones de un solo uso. Repositorio Universidad Jaume I, 47–55.

[9] Maithil, P., Gupta, P., & Chandravanshi, M. L. (2023). Study of mechanical properties of the natural-synthetic fiber reinforced polymer matrix composite. Materials Today: Proceedings, 1–7. doi: https://doi.org/10.1016/j.matpr.2023.01.245

[10] Bhat, A. R., Kumar, R., & Mural, P. K. S. (2023). Natural fiber reinforced polymer composites: a comprehensive review of tribo-mechanical properties. Tribology International, 189. doi: https://doi.org/10.1016/j.triboint.2023.108978

[11] Murugan, K., Venkatesh, S., Thirumalai, R., & Nandhakumar, S. (2021). Fabrication and investigations of kenaf fiber and banana fiber reinforced composite material. Materials Today: Proceedings, 37, 110–114. doi: https://doi.org/10.1016/j.matpr.2020.04.540

[12] Gohal, H., Kumar, V., & Jena, H.(2019). Study of natural fibre composite material and its hybridization techniques. Materials Today: Proceedings, 26, 1368–1372. doi: https://doi.org/10.1016/j.matpr.2020.02.277

[13] Llanes-Cedeño, E. A., Peralta-Zurita, D., Pucha-Tambo, M., & Rocha-Hoyos, J. C. (2019). Caracterización mecánica a flexión de materiales compuestos con matriz fotopolimérica reforzados con fibras de abacá y cabuya mediante impresión 3D Ingenius. Revista de Ciencia y Tecnología, 22. http://scielo.senescyt.gob.ec/scielo.php?script=sci_arttext&pid=S1390-860X2019000200100&lng=es&tlng=es

[14] Sajin, J. B., Aurtherson, P. B., Binoj, J. S., Manikandan, N., Senthil Saravanan, M. S., & Haarison, T. M. (2020). Influence of fiber length on mechanical properties and microstructural analysis of jute fiber reinforced polymer composites. Materials Today: Proceedings, 39. doi: https://doi.org/10.1016/j.matpr.2020.07.623

[15] Umanath, K., Prabhu, M. K., Yuvaraj, A., & Devika, D. (2020). Fabrication and analysis of master leaf spring plate using carbon fibre and pineapple leaf fibre as natural composite materials. Materials Today: Proceedings, 33. doi: https://doi.org/10.1016/j.matpr.2020.03.790

[16] Getu, D., Nallamothu, R. B., Masresha, M., Nallamothu, S. K., & Nallamothu, A. K. (2021). Production and characterization of bamboo and sisal fiber reinforced hybrid composite for interior automotive body application. Materials Today: Proceedings, 38. doi: https://doi.org/10.1016/j.matpr.2020.08.780

[17] Barbosa, A. D. P., Muylaert Margem, F., Oliveira, C. G., Tonini Simonassi, N., de Oliveira Braga, F., & Monteiro, S. N (2016). Charpy toughness behavior of eucalyptus fiber reinforced polyester matrix composites. Materials Science Forum, 869. doi: https://doi.org/10.4028/www.scientific.net/MSF.869.227

[18] Sartor, M. B., de Matos Prosdocini, H., de Oliveira Gondak, M., Bronzato, G. R. F., & Leão, A. L. (2017). Produção e caracterização mecânica do compósito de polipropileno e casca de eucalipto. Energia na agricultura, 32(4), doi: https://revistas.fca.unesp.br/index.php/energia/article/view/2748

[19] Oliveira, C. G. d., Margem, F. M., Monteiro, S. N., & Lopes, F. P. D. (2017). Comparison between tensile behavior of epoxy and polyester matrix composites reinforced with eucalyptus fibers. Journal of Materials Research and Technology, 6(4), 406–410. https://doi.org/10.1016/j.jmrt.2017.08.002

[20] De Oliveira, C. G., de Deus, J. F., de Moraes, Y. M., Fonseca, M. V., Souza, D., Margem, F. M., ... & Monteiro, S. (2017). Tensile behavior of epoxy matrix composites reinforced with pure ramie fabric. Minerals, Metals & Materials Series, 415–421. doi: https://doi.org/10.1007/978-3-319-51382-9_45

[21] Pinnell, M., Fields, R., & Zabora, R. (2005). Results of an interlaboratory study of the ASTM standard test method for tensile properties of polymer matrix composites D 3039. Journal of Testing and Evaluation, 33(1), 27-31. doi: https://doi.org/10.1520/JTE12521

[22] ASTM International. (2007). ASTM D 7264, “Standard test method for flexural properties of polymer matrix composite materials.” Annual Book of ASTM Standards, Vol. I, 1-11.

[23] ASTM International. (2012). ASTM E2248-12: Standard test method for impact testing of miniaturized Charpy V-notch specimens. ASTM International. doi: https://doi.org/10.1520/E2248-12