SECCIÓN C: INGENIERÍAS

Evaluación probabilística y económica de dos diseños de mezclas de hormigón ligero en la resistencia mecánica de mampuestos alivianados con fibras de PET triturado

Evaluación probabilística y económica de dos diseños de mezclas de hormigón ligero en la resistencia mecánica de mampuestos alivianados con fibras de PET triturado

Avances en Ciencias e Ingenierías, vol. 16, núm. 1, e3146, 2024

Universidad San Francisco de Quito

Recepción: 08 Noviembre 2023

Aprobación: 25 Marzo 2024

ResumenResumen:

El presente artículo tiene como objetivo evaluar dos metodologías de dosificación para elaborar bloques de alivianamiento con material reciclado de envases PET triturados cumpliendo con la normativa vigente NTE INEN 3066. La evaluación se realizó por medio de análisis estadísticos y financieros en donde se identificó el diseño de mezcla más óptimo referente a sus propiedades mecánicas, como costos de fabricación respectivamente. La metodología consistió en dosificar al peso, reemplazando el material fino (cascajo) en un 50 % por el material plástico. Los dos diseños de mezclas utilizados fueron la ACI 211.2 (denominada mezcla 1) y una modificación de esta norma americana adaptada a las propiedades específicas de los materiales disponibles en Ecuador (denominada mezcla 2). La resistencia se evaluó al someter una tanda de 20 mampuestos a compresión simple con la ayuda de la máquina universal; además, de los resultados obtenidos de cada tanda, se determinó el control de calidad a partir de un análisis estadístico de distribución de campana de Gauss. El costo unitario se analizó empíricamente a partir del rendimiento existente durante cada una de las fases de fabricación del bloque. Con los resultados obtenidos se observó una correlación entre la resistencia a compresión simple junto al rendimiento y el costo de producción unitario del bloque; determinando la mezcla 2 como la más óptima al alcanzar una resistencia promedio de 3,60 MPa con un menor rendimiento de 0,014 y un menor costo por bloque de 0,57 centavos. Esto demuestra que la segunda metodología resulta la mejor opción para elaborar bloques tipo C cumpliendo con los criterios de la norma ecuatoriana NTE INEN 3066, pero considerando un costo de producción superior al bloque artesanal. Finalmente, los resultados obtenidos no solo son valiosos para la optimización del proceso de fabricación de bloques, sino que sugieren nuevas soluciones sostenibles en la construcción y destacan la importancia de los estándares normativos y la viabilidad económica.

Palabras clavePalabras clave: dosificación, tereftalato de polietileno, prueba t de Student, agregados ligeros.

AbstractAbstract: The objective of this article is to evaluate two dosing methodologies to manufacture hollow blocks with shredded PET recycled material in compliance with the current NTE INEN 3066 standard. The evaluation was carried out by means of statistical and financial analysis to identify the most optimal mix design in terms of mechanical properties and manufacturing costs, respectively. The methodology consists of proportioning by weight, replacing 50 % of the fine material (gravel) with plastic material. The two mix designs used were ACI 211.2 (called mix 1) and a modification of this American standard adapted to the specific properties of the materials available in Ecuador (called mix 2). The strength was evaluated by subjecting a batch of 20 masonry blocks to simple compression with the aid of the universal machine; in addition, from the results obtained for each batch, the quality control was determined based on a statistical analysis of Gaussian bell distribution. The unit cost was analyzed empirically based on the existing yield during each of the block manufacturing phases. With the results obtained, a correlation was observed between the resistance to simple compression together with the yield and the unit production cost of the block; determining mix 2 as the most optimal by reaching an average resistance of 3.60 MPa with a lower yield of 0.014 and a lower cost per block of 0.57 cents. This shows that the second methodology is the best option to produce type C blocks complying with the criteria of the Ecuadorian standard NTE INEN 3066 but considering a higher production cost than the handmade block. Finally, the results obtained are not only valuable for the optimization of the block manufacturing process, but also suggest new sustainable solutions in construction, highlighting the importance of regulatory standards and economic viability.

KeywordsKeywords: Dosage, Polyethylene terephthalate, Student’s t-test, Lightweight aggregates.

INTRODUCCIÓN

La construcción es uno de los sectores que más afecta al medio ambiente debido a la explotación de recursos no renovables y a la generación de residuos. Según el World Watch Institute, el sector de la construcción consume 40 % de materiales vírgenes, los cuales se destinan para la fabricación del cemento o se usan como árido para hormigones y morteros. La extracción de estos recursos requiere enormes cantidades de energía que producen emisiones de carbono y afectan negativamente las condiciones ambientales y climatológicas [1,2]. A continuación, se describe detalladamente cada uno de los factores que influyen en esta problemática.

En primer lugar, se identifican los procesos de combustión necesarios para la fabricación del clínker del cemento Portland en donde se realiza una mezcla homogénea en caliente de varios materiales pétreos como: caliza, arcilla, arena y compuestos de hierro, hasta llegar a la temperatura de sinterización [3]. La problemática es la generación de altas emisiones de CO. que provocan un incremento en la huella de carbono. Un informe científico realizado por Robbie Andrew, perteneciente al Centro CICERO para la Investigación Climática Internacional y al Proyecto Global de Carbono de Noruega, concluye que para el año 2021 esta cifra se duplicó, aumentando a 2900 millones de toneladas de CO. y representando más del 7 % de las emisiones de todo el planeta [4].

El segundo problema está relacionado con la explotación de material pétreo a cielo abierto; del cual se extrae alrededor de 9000 millones de toneladas anuales (aproximadamente 18 kilos diarios por cada habitante). Las consecuencias de este tipo de prácticas aparecen cuando no existe un sistema adecuado de regularización y gestión que evite la sobreexplotación de áridos causando variaciones en los niveles freáticos, riesgos de inundación, probabilidad de sequías, así como impactos en el clima y la biodiversidad [2,5,6].

Acorde a estos dos problemas señalados, se hace evidente que los recursos pétreos se están agotando, lo que resulta en un aumento de su precio en el mercado. Este incremento se atribuye a la demanda de energía que se ocupa para la extracción, producción y transporte de los áridos. Por lo tanto, las empresas de explotación de canteras deben subir el precio, para así obtener la rentabilidad económica suficiente. Considerando esta problemática, se buscan materiales que, además de ser económicamente viables, ofrezcan una alternativa ambiental sostenible, teniendo como práctica común el sustituir parcial o totalmente, agregados convencionales por materiales reciclables en la fabricación de concreto o mampuestos, con la condición de priorizar el cumplimiento de las respectivas normativas técnicas.

Existen trabajos de investigación que abordan las temáticas de materiales de construcción sostenible y reciclable en la fabricación de hormigones. Por mencionar algunos ejemplos: una tesis desarrollada por Aguilar Lara acerca del reemplazo de cemento por cenizas provenientes de la incineración del cuesco de palma africana para elaboración de hormigones livianos [7], una investigación por Vivas Villareal sobre el uso de ceniza de madera como sustituto parcial de agregado fino para el diseño de hormigones ligeros [8] o la publicación de un artículo en línea donde se detalla que la Universidad Politécnica de Valencia ha desarrollado un hormigón celular catalogado como el más ecológico del mundo al combinar cenizas de cáscara de arroz, papel de aluminio y residuos procedentes de la fabricación de hierro en altos hornos [9]. Todas estas propuestas describen ideas que ayudan a mitigar la contaminación ambiental al emplear materiales reciclados; sin embargo, la mayor parte de estos productos se derivan de desechos industriales que incluso no se obtienen en grandes proporciones. Por lo tanto, se pueden buscar otras alternativas con mayor disponibilidad en el entorno; un claro ejemplo es el plástico que se tira a la basura y permanece en los vertederos.

La contaminación plástica es una problemática que ha incrementado su consumo desde el inicio de la pandemia del Covid-19. Durante dicha temporada alarmante hubo un aumento de desechos plásticos en los contenedores de basura. Una publicación en línea informó que el porcentaje de material plástico desechado en los rellenos sanitarios era del 12,45 % de toda la basura recolectada en la ciudad de Quito; pero con el paso de la pandemia, la ciudad produjo 600 toneladas adicionales de basura a las 2200 toneladas diarias, causando saturación de desechos en los rellenos sanitarios junto a problemas de lixiviados [10].

El uso desmedido del plástico y no contar con una regulación en los contenedores de basura y rellenos saniatrios causan mayor contaminación ambiental. Entre las soluciones más comúnes a esta problemática se encuentran: elaborar planes de reciclaje, fabricar envases biodegradables o cobrar una tarifa por el uso de fundas plásticas en el

supermercado. Sin embargo, se requerirá tiempo y dinero para que estas medidas sean aprobadas; por ende, esta puede ser una oportunidad para investigar la adicción del material plástico PET triturado en la fabricación de mampuestos alivianados.

El objetivo de este manuscrito es realizar una evaluación probabilística de los ensayos de resistencia a compresión simple de bloques elaborados con fibras de PET triturado por dos métodos de diseño de mezcla. Asimismo, se compara la factibilidad económica de los bloques de alivianamiento hechos de manera artesanal con los de PET triturado mediante un análisis de precios unitarios y el cálculo empírico del rendimiento de cada una de las fases que intervienen durante la fabricación. Finalmente, a partir de los resultados obtenidos se concluye si los mampuestos con fibras de PET triturado son una alternativa efectiva para la construcción sostenible y una solución para la contaminación plástica.

METODOLOGÍA

El presente artículo se basa en la comparación de dos técnicas empleadas para la elaboración de hormigón aligerado: la normativa ACI 211.2 y una adaptación de esta norma americana, elaborada por Santacruz y Velastegui, la cual considera las propiedades específicas de los materiales disponibles en Ecuador. Adicionalmente, se explora el uso de fibras de plástico PET triturado como parte del enfoque hacia la construcción sostenible mediante el uso de materiales reciclables. Por último, la investigación adopta un enfoque cuantitativo al evaluar y comparar la resistencia mecánica y los costos de los bloques fabricados por estas dos técnicas.

Debido a la influencia que posee el estudio estadístico se consideró un número significativo de 20 bloques por cada dosificación, siendo este tamaño de muestra el que permite tener un análisis con el menor margen de error e incrementando el nivel de confianza de los futuros resultados obtenidos [11].

Una vez finalizados los ensayos de resistencia a compresión simple, se determinó la media, la desviación estándar y, posteriormente, la gráfica de distribución normal con estos últimos datos. La finalidad de la gráfica es hallar el porcentaje de confianza de la mínima resistencia a compresión simple esperada al fabricar los bloques alivianados por los dos métodos de diseño de mezclas propuestos y, a su vez, que cumplan con las especificaciones de la normativa NTE INEN 3066.

Para la fabricación de los bloques se empleó cemento Portland puzolánico tipo IP de altas resistencias iniciales, cascajo (agregado fino procedente de la cantera de la Mitad del Mundo), chasqui (agregado grueso procedente de las minas de Chasqui-Cotopaxi) y las fibras de plástico PET triturado y lavado (donación realizada por parte de la empresa ENKADOR).

Adicionalmente, cabe resaltar que los ensayos de caracterización de los materiales empleados fueron realizados en el laboratorio de ensayo de materiales de la Universidad Central del Ecuador. Los resultados obtenidos se muestran en las tablas 1 y 2.

| Parámetros | CementoPortlandtipoIP |

| Consistencia normal (% contenido de agua) [12] | 29,5 % |

| T. fraguado inicial (min) [13] | 170 min |

| T. fraguado final (min) [13] | 227 min |

| Densidad (g/cm3) [14] | 2,96 g/cm3 |

| Ensayocaracterístico | Parámetros | Chasqui | Cascajo | PET | Cascajo+PET |

| Granulometría [15] | Módulo de finura | 3,88 | 3,13 | 3,27 | 2,711 |

| Tamaño nominal | #4 (4,76mm) | - | - | - | |

| Densidad suelta (g/cm3) | 0,855 g/cm3 | 1,124 g/cm3 | 0,505 g/cm3 | 0,739 g/cm3 | |

| Densidad y capacidaddeabsorción [16, 17] | Densidad compactada (g/cm3) | 0,896 g/cm3 | 1,329 g/cm3 | 0,562 g/cm3 | 0,831 g/cm3 |

| Densidad SSS (g/cm3) | 1,91 g/cm3 | 2,22 g/cm3 | - | 2,23 g/cm3 | |

| Capacidad de absorción (%) | 16,6 % | 8,25 % | - | 4,21 % | |

| Colorimetría [18] | Gardner | - | 14 | - | 11 |

| Escala de color placa orgánica | - | 4 | - | 3 | |

| Densidad máxima y optima | Densidad aparente óptimo (% Grueso) | 44 % | - | - | - |

| Densidad aparente óptimo (% Fino) | - | - | - | 56 % |

. La mezcla de Cascajo + PET, al ser empleada como agregado fino, se proyectó que el material tuviera una granulometría tal que su curva se encontrara dentro de los límites granulométricos descritos en la norma NTC 174 [19], caso que no cumplían los materiales por separado, por lo cual se tamizó ambos materiales (a partir del uso del tamiz #4), obteniendo un agregado con módulo de finura de 2,71.

Proceso para el diseño de mezclas de hormigón:

Estudios de las especificaciones de la obra

Para el presente caso se considera las especificaciones dadas en la norma NTE INEN 3066

[20] para un bloque tipo C, teniendo que realizar los diseños para hormigón ligero.

Definición de la resistencia promedio requerida

Al contar con la ayuda de la empresa Materiales de Construcción se procedió a tomar una muestra de 10 bloques y se llevó un registro de los ensayos de resistencia, que se visualiza en la tabla 3 para el posterior cálculo de la desviación estándar [21,22].

Tabla 3. Resultados del ensayo de resistencia a compresión

| Bloque# | Esfuerzoneto(MPa) |

| 1 | 8,84 |

| 2 | 5,26 |

| 3 | 8,13 |

| 4 | 5,06 |

| 5 | 6,88 |

| 6 | 6,07 |

| 7 | 8,32 |

| 8 | 6,32 |

| 9 | 7,52 |

| 10 | 6,37 |

| Promedio | 6,88 |

| Desviaciónestándar | 1,29 |

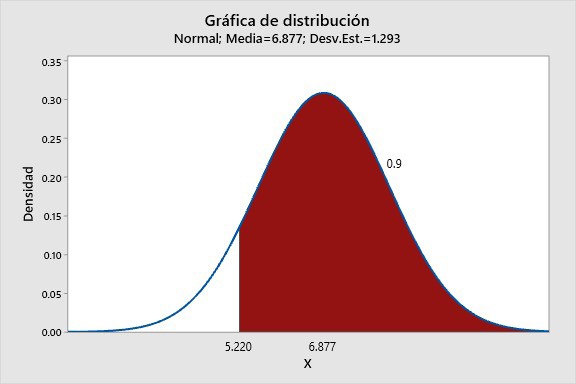

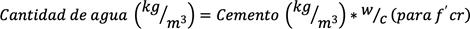

Con los resultados del ensayo se elaboró una campana de Gauss, tal como se muestra en la figura 1. En ella se identifica una desviación estándar de 1,29 y una dispersión de 5,220 con respecto a la media, pero con un porcentaje de confianza del 90 %. A partir de este análisis, se determinó que la resistencia promedio requerida a la compresión es f’cr = f’c + 1,8 (MPa); siendo para la resistencia mínima de los bloques propuestos en este trabajo un f’cr = 3.5 MPa [20,21].

Figura 1.

Distribución normal bloques de hormigón

Figura 1. Distribución normal bloques de hormigón

La mayoría de los fabricantes de bloques no cumplen con el curado óptimo a los 28 días, de hecho, el mampuesto se encuentra disponible en el mercado después de 8 días de fabricación [23]. Conociendo esta realidad, los ensayos se realizaron a los 7 días; considerando que el 80 % de la resistencia promedio debe cumplir con lo especificado en la norma NTE INEN 3066; por lo tanto, el f’cr a considerar es de 4,375 MPa [20,24].

Adicionalmente, debe tenerse en cuenta que se va a utilizar material PET en la mezcla (específicamente un reemplazo del 50 % al agregado fino), reduciendo su resistencia a la compresión entre un 50 % a 65 %. Esto último es considerado a partir de las conclusiones y recomendaciones halladas en investigaciones referentes al estudio del material PET en hormigones [25,26,27,28,29,30,31], por tal motivo se estableció un f’cr = 8,75 MPa.

Dosificación 1 – Método ACI 211.2

Estimación del revenimiento

Se emplea la tabla 4 donde se muestran valores recomendados para cada tipo de elementos estructurales [21]. Para los bloques a elaborar se considera un revenimiento de 25 mm.

Tabla 4. Revenimiento recomendado para diferentes elementos estructurales

| Revenimiento(mm) | ||

| Elemento estructural | Máximo | Mínimo |

| Vigas y muros reforzados | 100 | 25 |

| Columnas | 100 | 25 |

| Sistema de piso (losas) | 75 | 25 |

Adaptado de American Concrete Institute. Standard Practice for Selecting Proportions for Structural Lighteigth Concrete.

ACI 211, 2-98.

Estimación del agua de la mezcla y el contenido de aire

La cantidad de agua por unidad de volumen para alcanzar el revenimiento seleccionado depende del tamaño máximo del agregado grueso, el contenido de aire y los aditivos químicos que se emplean [21]. La tabla 5 presenta una primera estimación del agua a emplear.

Tabla 5. Agua de mezcla para diferentes revenimientos y tamaño máximo de agregado

| TamañomáximodeagregadoConcretoconaireincluido | 3/8” | 1/2” | 3/4” |

| Aguaenkg/m3dehormigón | |||

| Revenimiento de 25 mm a 50 mm | 181 | 175 | 166 |

| Revenimiento de 75 mm a 100 mm | 202 | 193 | 181 |

| Revenimiento de 125 mm a 150 mm | 211 | 199 | 187 |

| Contenidototaldeairerecomendadopara diferentes niveles de exposiciones en % | |||

| Exposición ligera | 4,5 | 4 | 4 |

| Exposición moderada | 6 | 5,5 | 5 |

| Exposición extrema | 7,5 | 7 | 6 |

| Concretosinaireincluido | |||

| Aguaenkg/m3dehormigón | |||

| Revenimiento de 25 mm a 50 mm | 208 | 199 | 187 |

| Revenimiento de 75 mm a 100 mm | 228 | 217 | 202 |

| Revenimiento de 125 mm a 150 mm | 237 | 222 | 208 |

| Contenidoaproximadodeaireatrapado enelhormigónsinaireincluidoen% | |||

| 3 | 2.5 | 2 | |

Adaptado de American Concrete Institute. Standard Practice for Selecting Proportions for Structural Lighteigth Concrete.

ACI 211, 2-98.

Empleando el criterio de hormigón sin aire incluido, conociendo el tamaño máximo del agregado y con el revenimiento seleccionado, se determina que el agua necesaria es de 199 kg por cada metro cúbico de hormigón.

Selección de la relación aproximada de agua cemento

Para la relación agua-cemento (w/c) no se considera únicamente la resistencia requerida; sino también interviene la durabilidad, las propiedades finales deseadas y la calidad de los materiales a emplear. Se han observado casos en los que se emplea la misma relación w/c, pero se obtienen distintas resistencias. Por lo tanto, es fundamental destacar el desarrollo de una relación específica entre la resistencia y el w/c para cada material que se pueda emplear [21,22,32]. En el contexto de esta investigación, se han tomado en cuenta los valores mostrados en la tabla 6.

Tabla 6. Relación entre w/c y resistencia a compresión del concreto

| Resistenciaacompresión a 28 días MPa | Relaciónaproximadaagua–cemento,pormasaHormigónsinaireincluidoHormigónconaireincluido | |

| 41,4 | 0,41 | ---- |

| 34,5 | 0,48 | 0,4 |

| 27,6 | 0,57 | 0,48 |

| 20,7 | 0,68 | 0,59 |

| 13,8 | 0,82 | 0,74 |

Adaptado de American Concrete Institute. Standard Practice for Selecting Proportions for Structural Lighteigth Concrete.

ACI 211, 2-98.

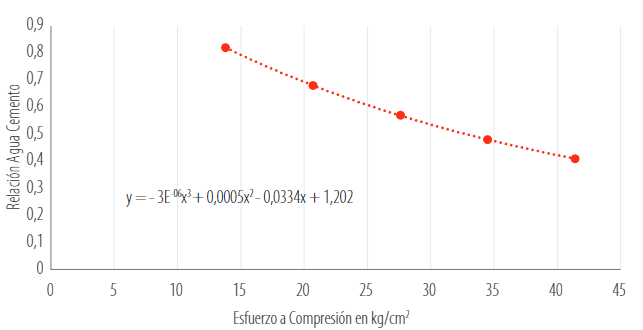

Considerando que la resistencia a los 28 días debe ser 8,75 MPa, se elabora la figura 2 con los valores recomendados de la tabla 6, de la cual resulta la ecuación que representa el comportamiento de la recta; obteniendo de esta forma la relación w/c de 0,946.

Figura 2

Relación de w/c en función del esfuerzo de compresión

Cálculo de la cantidad de cemento

Una vez determinada la cantidad de agua y la relación w/c, se determina la cantidad de cemento por metro cúbico de hormigón, aplicando la ecuación 1:

(1)

Tras obtener la cantidad necesaria de cemento para los bloques aligerados, el resultado es 210,355 kg/m3.

Determinación del contenido del agregado grueso ligero

Los agregados con el mismo tamaño máximo nominal y graduación —además de un adecuado volumen de agregado grueso— producen un hormigón de buena manejabilidad. En la tabla 7 se proporciona una estimación de dicho volumen, dependiendo del tamaño máximo del agregado grueso y del módulo de finura del agregado fino [21].

| Tamaño máximo delVolumen del agregado grueso suelto en horno por unidad agregado grueso devolumendehormigónparadiferentesmódulosdefinuradearenaPulgada mm 2,4 2,6 2,8 3 | |||||

| 3/8 | 9,5 | 0,58 | 0,56 | 0,54 | 0,52 |

| ½ | 12,7 | 0,67 | 0,65 | 0,63 | 0,61 |

| ¾ | 19 | 0,74 | 0,72 | 0,7 | 0,68 |

Adaptado de American Concrete Institute. Standard Practice for Selecting Proportions for Structural Lighteigth Concrete.

ACI 211, 2-98.

Teniendo en cuenta el tamaño máximo del agregado grueso (12,7 mm) y el módulo de finura (2,71), se obtiene un volumen de agregado suelto de 0,639 m3 por unidad de volumen de hormigón, valor interpolado de los datos de la tabla 7. Por otro lado, al conocer que la densidad suelta del agregado grueso es de 855 kg/m3, se obtiene el valor de 546,345 kg por metro cúbico de hormigón.

Determinación del contenido del agregado fino

Se exponen dos posibles procesos que permiten determinar el contenido del agregado fino.

El primero es la experiencia que se tiene con el tipo de mezcla, considerando la masa volumétrica del hormigón ligero con suficiente aproximación, con el cual se determinará la masa por diferencia [21].

El segundo proceso se usa cuando no se tiene la información necesaria de la mezcla a elaborar, optando por el empleo de la tabla 8 [21], en la que se entrega una estimación de la masa volumétrica del hormigón, considerando el factor de gravedad específica del agregado grueso y el contenido de aire.

| FactordePrimera estimación de la masa volumétrica del hormigón ligero, kg/m3 | |||

| gravedadespecifica | 4 % | Hormigónconaireincluido6 % | 8 % |

| 1 | 1596 | 1561 | 1519 |

| 1,2 | 1680 | 1644 | 1608 |

| 1,4 | 1769 | 1727 | 1691 |

| 1,6 | 1852 | 1810 | 1775 |

| 1,8 | 1935 | 1899 | 1858 |

| 2 | 2024 | 1982 | 1941 |

Tras conocer el peso específico del agregado grueso (1,91) y el porcentaje de aire incluido en el hormigón (4 %), tenemos una masa volumétrica de 1983,95 kg/m3, valor interpolado de los datos de la tabla 8. Finalmente, con el valor de la masa volumétrica de los materiales se obtiene por diferencia un valor de 1028.250 kg de agregado fino por unidad de volumen.

Ajuste en las proporciones de la mezcla

En este punto se realiza un ajuste a la mezcla por humedad y absorción de los agregados, obteniendo una primera estimación de las cantidades a emplear como se indica en la tabla 9.

Dosificación del hormigón ligero para la primera tanda de bloques

| Material | Peso(kg) | Dosificación |

| Agua | 199 | 0,946 |

| Cemento | 210,355 | 1 |

| Agregado fino (cascajo + PET) | 1028,250 | 4,888 |

| Agregadogrueso(chasqui) | 546,345 | 2,597 |

Dosificación 2 – método ACI 211.2 modificado

El presente método volumétrico se aplica cuando ambos agregados son ligeros o cuando se emplean agregados finos de peso normal.

Determinación del contenido de agregado fino

El volumen total de agregados requerido es definido como la sumatoria de todos los volúmenes no combinados; en recientes estudios se define un volumen total como aquel que se encuentra entre 1,04 y 1,26 metros cúbicos por cada metro cúbico de hormigón [24,32]. De esta cantidad, aproximadamente entre el 40 % y 60 % del volumen suelto total corresponde al agregado fino.

Para esta investigación, se ha establecido un volumen recomendado de 1,26 m3. Del total, se determinó que el 56 % corresponde al agregado fino, porcentaje obtenido a partir de los ensayos de densidad máxima y óptima. Por lo tanto, el volumen calculado es de 0,706 m3. Adicionalmente, al conocer la densidad suelta del agregado fino (0,739 g/cm3), se determinó la cantidad precisa de material: 521,44 kg por cada metro cúbico de hormigón.

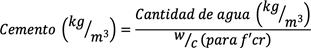

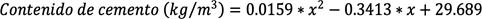

Determinación del contenido de cemento

En el trabajo de titulación de Santacruz y Velastegui se adapta el cálculo para la determinación del cemento establecido por la normativa ACI 211.2, teniendo en cuenta las condiciones y el estado de los materiales que comúnmente se emplean para los bloques de alivianamiento. De esta investigación se obtiene la curva para la resistencia del bloque en función del contenido de cemento, de la cual se determina una función final, resultando una ecuación polinómica de segundo grado (Ec. 2) la cual se adapta a los datos y a su vez permite determinar la cantidad de cemento para la mezcla. [24]

(2)

Donde:

x: es la resistencia a compresión del bloque que se desea fabricar (kg/cm2)

Por lo tanto, considerando que la resistencia objetivo del mampuesto debe ser de 8,75 MPa, se obtiene un valor de contenido de cemento de 125,88 kg por metro cúbico de hormigón.

Determinación del agua para la mezcla

Calculada la cantidad de cemento y la relación de w/c obtenida del método mezcla 1 (0,946), se determina la cantidad de agua por metro cúbico de hormigón, consiguiendo dicho resultado de la ecuación 3.

(3)

Al aplicar la ecuación se obtuvo el agua necesaria para la elaboración de los bloques, teniendo como resultado 119,085 kg/m3.

Determinación del contenido de agregado grueso ligero

A partir del volumen total para la mezcla (1,26 m3) y del volumen suelto del agregado fino; del cemento y del agua a emplear; se realiza una operación algebraica, que da por diferencia el volumen suelto del agregado grueso (0.392 m3). Por último, con el conocimiento de la densidad suelta, se determinó que la cantidad a emplear de agregado grueso ligero es de 335,53 kg/m3.

Ajuste en las proporciones de la mezcla

Al igual que el método anterior, se ajusta la mezcla por humedad y absorción, realizando una corrección de agua a emplear y obteniendo una primera estimación de las cantidades a utilizar como se visualiza en la tabla 10.

Dosificación del hormigón ligero para la segunda tanda de bloques

| Material | Peso(kg) | Dosificación |

| Agua | 119,09 | 0,946 |

| Cemento | 125,88 | 1 |

| Agregado fino (cascajo + PET) | 335,53 | 4,14 |

| Agregadogrueso(chasqui) | 521,44 | 2,67 |

Proceso de fabricación del bloque hueco

La fabricación de los mampuestos se realiza preparando la mezcla al volumen [22,24,32] y empleando carretillas o baldes en el proceso. Esta forma de dosificar no genera un desempeño óptimo a la hora de la mezcla, por ende, para el presente estudio se realizó la dosificación al peso, lo que permite un mayor control de calidad, pero genera un incremento en el rendimiento necesario para la producción.

En la etapa de mezclado se dejó a los agregados y a una parte del agua por aproximadamente 3 minutos. Al obtener una mezcla homogénea se procedió con la inclusión del cemento con el agua restante y la mezcla se prolongó por 3 minutos más.

Con la primera dosificación se observó una falta de cohesión. Para evitar esta segregación, se incluyó polvo azul, material que no ayuda en la adquisición de resistencia, pero sí proporciona cohesión a la mezcla [24,29,32]. Por último, la cantidad empleada de este material fue del 50 % del contenido de agregado fino empleado (siendo para la mezcla 1 y la mezcla 2 de 48,93 kg y 44,67 kg respectivamente).

En la primera tanda se dejó los materiales en la mezcladora por 12 minutos; en la segunda, conociendo el comportamiento de los materiales, se redujo el tiempo a 6 minutos. En ambos casos se consiguió una pasta trabajable y de buena textura.

Finalmente, para el moldeo de los bloques se empleó la maquinaria de vibro compactación en el cual, para ambos casos, se requirió de 90 segundos para el proceso de llenado.

RESULTADOS

Ensayo de resistencia a compresión simple

físicas como: densidad, porcentaje de sólidos y contenido de humedad; se procede con el ensayo de resistencia a compresión simple detallado en el anexo E de la norma.

Cumpliendo con los parámetros que establece la normativa NTE INEN 3066 para los bloques de alivianamiento tipo C referente a las propiedades físicas como: densidad, porcentaje de sólidos y contenido de humedad; se procede con el ensayo de resistencia a compresión simple detallado en el anexo E de la norma.

En la tabla 11 se comparan los resultados de carga máxima y resistencia a compresión simple obtenidos de cada tanda de bloques.

| Áreanetapromedio=28711,67mm2Áreanetapromedio=29351,67mm2Dosificación Carga Resistencia Dosificación Carga Resistencia 1 – mezcla 1 (kgf) neta (MPa) 2 – mezcla 2 (kgf) neta (MPa) | |||||

| 1 D1 | 11047,00 | 3,77 | 1 D2 | 12322,00 | 4,12 |

| 2 D1 | 8803,00 | 3,01 | 2 D2 | 8325,00 | 2,78 |

| 3 D1 | 9101,00 | 3,11 | 3 D2 | 11325,00 | 3,78 |

| 4 D1 | 11434,00 | 3,91 | 4 D2 | 11260,00 | 3,76 |

| 5 D1 | 9734,00 | 3,32 | 5 D2 | 9935,00 | 3,32 |

| 6 D1 | 11530,00 | 3,94 | 6 D2 | 8491,00 | 2,84 |

| 7 D1 | 9174,00 | 3,13 | 7 D2 | 11677,00 | 3,90 |

| 8 D1 | 9382,00 | 3,20 | 8 D2 | 13957,00 | 4,66 |

| 9 D1 | 9247,00 | 3,16 | 9 D2 | 9475,00 | 3,17 |

| 10 D1 | 8344,00 | 2,85 | 10 D2 | 9900,00 | 3,31 |

| 11 D1 | 8317,00 | 2,84 | 11 D2 | 12326,00 | 4,12 |

| 12 D1 | 11561,00 | 3,95 | 12 D2 | 7950,00 | 2,66 |

| 13 D1 | 11631,00 | 3,97 | 13 D2 | 10383,00 | 3,47 |

| 14 D1 | 9317,00 | 3,18 | 14 D2 | 11654,00 | 3,89 |

| 15 D1 | 10460,00 | 3,57 | 15 D2 | 11418,00 | 3,81 |

| 16 D1 | 10881,00 | 3,72 | 16 D2 | 9452,00 | 3,16 |

| 17 D1 | 9016,00 | 3,08 | 17 D2 | 10638,00 | 3,55 |

| 18 D1 | 9085,00 | 3,10 | 18 D2 | 10487,00 | 3,50 |

| 19 D1 | 8626,00 | 2,95 | 19 D2 | 11144,00 | 3,72 |

Tabla 11

De la tabla se evidencia que las resistencias de los bloques presentaron una disminución aproximada del 50 % del diseño calculado para ambas metodologías.

Al analizar la resistencia promedio, se detalla que los bloques de la mezcla 2 presentan un aumento del 7,46 % en comparación a los bloques de la mezcla 1. Esto se debe a que la segunda metodología toma en consideración las características de los materiales manejados en el Ecuador [24,32]. Finalmente, los resultados se detallan en la tabla 12.

| Material | Metodología empleadaMezclaPET1 Mezcla PET2 | |

| Cemento | 20,02 kg | 21,57 kg |

| Agua | 18,94 kg | 20,40 kg |

| Cascajo + PET | 97,85 kg | 89,34 kg |

| Chasqui | 51,99 kg | 57,48 kg |

| Polvo azul | 48,93 kg | 44,67 kg |

Análisis de Distribución normal

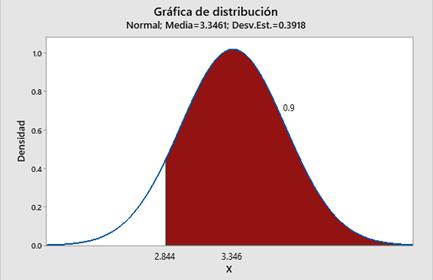

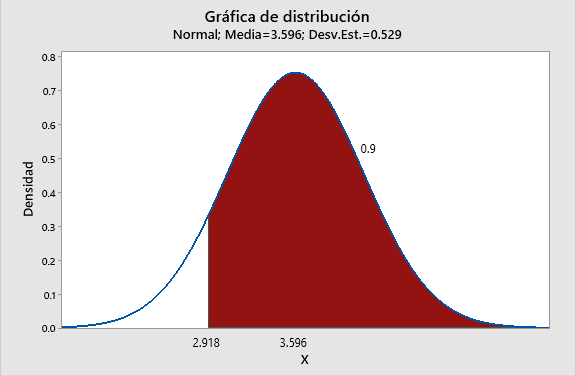

El análisis probabilístico de Distribución normal o campana de Gauss de la resistencia neta a compresión simple, permite identificar el control de calidad existente en el diseño de mezcla partiendo de la media y de la desviación estándar; esto con el fin de que cada lote elaborado tenga un 90 % de probabilidad de superar la resistencia establecida en la normativa NTE INEN 3066. En las figuras 3 y 4 se detalla el análisis probabilístico para los bloques de la mezcla 1 y 2.

Figura 3.

Distribución normal de la mezcla 1

Figura 4.

Distribución normal de la mezcla 2

Con las figuras 3 y 4 (obtenidas a partir del programa Minitab) se garantiza que los bloques elaborados con ambas dosificaciones (mezcla 1 y mezcla 2) tienen un 90 % de probabilidad de superar las resistencias de 2,844 MPa y 2,918 MPa respectivamente. Considerando que los resultados de ambas metodologías cumplen con las condiciones especificadas en la normativa, es necesario realizar un análisis estadístico denominado prueba t de student.

Prueba t de student

Este análisis, del tipo estadística deductiva, permite evaluar la media de uno o dos grupos de muestras a partir de una prueba de hipótesis. La primera es la hipótesis que se desea probar y en estadística se llama hipótesis nula (denotado con Ho ), y la segunda es cuando se rechaza la Ho lo que conduce a la aceptación de una hipótesis alternativa (denotado con Hi). Finalmente, se indica que la hipótesis alternativa Hi por lo general

responde a la pregunta de la teoría que se plantea probar mientras que la hipótesis nula

Ho se opone o anula la hipótesis alternativa [33].

Con esta prueba se evalúan las muestras de resistencia neta a compresión simple de los bloques para determinar si las medias de la población de dos grupos distintos son o no iguales. Es decir, al analizar las diferencias se concluye cuál de las dos metodologías es ideal para la fabricación de bloques de alivianamiento con PET. Para ello se recurrió al software Minitab y sus resultados se muestran en las tablas 13, 14 y 15.

| Muestra | N | Media | Desv.Est. | Errorestándardelamedia |

| Esf. Neto-D2 | 20 | 3,596 | 0,529 | 0,12 |

| Esf. Neto-D1 | 20 | 3,346 | 0,392 | 0,088 |

Tabla 14

Estimación de la diferencia de la prueba t de student de 2 muestras

| Hipótesisnula Hipótesisalterna | H₀:μ₁ -µ₂ =0H₁: μ₁ - µ₂ > 0 | |

| ValorT 1,70 | GL 38 | Valorp 0,049 |

Entre el valor de p (0,049) en el análisis de hipótesis y el valor del nivel de significancia (α = 0,05), se obtiene que p<α; por lo tanto, la diferencia entre las medias es estrictamente significativa y se rechaza la hipótesis nula. En otras palabras, existe evidencia a partir del IC (índice de confianza) del 95 % para afirmar que existe una diferencia entre los promedios de la resistencia neta a compresión simple, señalando que los mampuestos de la mezcla 2 tienen una probabilidad más alta de cumplir con la resistencia establecida en la norma.

A nivel estadístico se tiene claro cuál es la metodología más óptima a emplear; pero, en el mercado de la producción y distribución del bloque artesanal se da un mayor enfoque a los costos de material y de producción [22,23]. Entonces, se tiene que realizar un análisis de presupuesto con el cual se determinará la metodología que presente un bajo costo para su elaboración.

Análisis de costo directo de los materiales

A continuación, se procede a comparar la mezcla 1 y la mezcla 2 a partir del análisis del costo directo total de la cantidad de materiales que se requieren para fabricar el mampuesto. En la tabla 16 se puede observar el costo total de los materiales empleados para una tanda de 20 bloques tanto para la mezcla 1 como la mezcla 2.

| Metodología(saco) | Cemento(m3) | Agua(m3) | Chasqui(m3) | Cascajo(kg) | PET(m3) | Polvo azul | Subtotal materiales(dólares) | |

| Cantidad | 0,40 | 0,019 | 0,0608 | 0,044 | 49,00 | 0,044 | ||

| Mezcla1 | Precio unitario | 8,00 | 0,14 | 9,00 | 10,00 | 0,03 | 8,00 | 6,01 |

| Total ($) | 3,20 | 0,0027 | 0,55 | 0,44 | 1,47 | 0,35 | ||

| Cantidad | 0,4314 | 0,0204 | 0,0672 | 0,0398 | 44,67 | 0,0398 | ||

| Mezcla2 | Precio unitario | 8,00 | 0,14 | 9,00 | 10,00 | 0,03 | 8,00 | 6,12 |

| Total ($) | 3,45 | 0,0029 | 0,60 | 0,40 | 1,34 | 0,32 | ||

Con estos resultados, se indica que la metodología de la mezcla 1 tiene mejores beneficios económicos, observando una reducción en costos de adquisición de 11 centavos para la elaboración de una tanda de 20 bloques. Además, se encuentra una mayor optimización en el material cementante junto a un mayor uso del material triturado PET, impulsando el uso de este último en mayor medida.

Análisis de precio unitario – rendimiento

Se tiene conocimiento de que al emplear el material PET se puede observar una mezcla poco trabajable [29,34]; lo que hace necesario prolongar el tiempo en el proceso de mezclado y vibro compactado, como se evidencia en la tabla 17, esto para evitar la segregación logrando una mezcla cohesiva y trabajable.

| Fase | Mezcla1 | Mezcla2 | Artesanal |

| Mezclado (min) | 12 | 6 | 3 |

| Vaciado y vibro compactado (min) | 9 | 9 | 3 |

| Desmoldado y acoplo (min) | 6 | 6 | 6 |

| Tiempo total (min) | 27 | 21 | 12 |

| Tiempo total (horas) | 0,45 | 0,35 | 0,2 |

| # de bloques elaborados | 25 | 25 | 27 |

| R (horas/unidad) | 0,018 | 0,014 | 0,007 |

En la tabla 17 se aprecia que los bloques artesanales requieren de menor tiempo para su elaboración comparado con los bloques elaborados con PET. Enfocando esta comparación a los rendimientos de la mezcla 1 y la mezcla 2, se evidencia que este valor es directamente proporcional a la cantidad de PET a emplear, requiriendo un mayor rendimiento para los bloques de la mezcla 1.

Este aumento de rendimiento implica un alza en los precios para la elaboración de los bloques, específicamente en los costos directos de la mano de obra y la maquinaria empleada. A continuación, en las tablas 18 y 19 se detalla el análisis de precio unitario para los bloques de la mezcla 1 y de la mezcla 2 respectivamente.

| Descripción | Cantidad | Mano de obraJornal/hora Costo hora | Rendimiento | Costo | |

| A | B | C=AxB | R | D=CxR | |

| Peón (EO E2) | 2,0 | 3,82 | 7,64 | 0,018 | 0,14 |

| Albañil (EOD2) | 1,0 | 3,87 | 3,87 | 0,018 | 0,070 |

| Maestro mayor (EO C1) | 0,1 | 4,29 | 0,43 | 0,018 | 0,008 |

| Descripción | Cantidad | EquiposTarifa Costo hora | Rendimiento | Costo | |

| A | B | C=AxB | R | D=CxR | |

| Herramienta menor (5 % MO) | - | - | - | - | 0,011 |

| Mezcladora de tambor (10 % MO) | - | - | - | - | 0,021 |

| Máquina de vibro- compactación (10 % MO) | - | - | - | - | 0,021 |

| Descripción | MaterialesUnidad Cantidad | P.Unitario Costo | ||

| A | B | C=AxB | ||

| Cemento gris | Saco | 0,0200 | 8,00 | 0,16 |

| Agua | m3 | 0,00095 | 0,14 | 0,0001 |

| Chasqui | m3 | 0,0030 | 9,00 | 0,03 |

| Cascajo | m3 | 0,0022 | 10,00 | 0,02 |

| PET triturado y lavado | Kg | 2,45 | 0,03 | 0,07 |

| Polvo azul | m3 | 0,0022 | 8,00 | 0,02 |

| Subtotal(M) | 0,30 | |||

| Transporte | ||||

| Mano de obraCantidadJornal/ Costo Rendimiento CostoDescripción hora horaA B C=AxB R D=CxR | |||||

| Peón (EO E2) | 2,0 | 3,82 | 7,64 | 0,014 | 0,11 |

| Albañil (EOD2) | 1,0 | 3,87 | 3,87 | 0,014 | 0,05 |

| Maestro mayor (EO C1) | 0,1 | 4,29 | 0,43 | 0,014 | 0,01 |

| Subtotal(MO) | 0,17 | ||||

| Descripción | EquiposCantidad TarifaA B | Costo HoraC=AxB | RendimientoR | CostoD=CxR | |

| Herramienta menor (5 % MO) | - | - | - | - | 0,008 |

| Mezcladora de tambor (10 % MO) | - | - | - | - | 0,017 |

| Máquina de vibro- compactación (10 % MO) | - | - | - | - | 0,017 |

| Subtotal(E) | 0,042 | ||||

| Descripción | MATERIALESUnidad A | CantidadB | P.UnitarioC=AxB | Costo | |

| Cemento gris Saco | 0,0216 | 8,00 | 0,17 | ||

| Agua | m3 | 0,0010 | 0,14 | 0,0001 | |

| Chasqui | m3 | 0,0034 | 9,00 | 0,03 | |

| Cascajo | m3 | 0,0020 | 10,00 | 0,02 | |

| PET triturado y lavado kg | 2,2335 | 0,03 | 0,07 | ||

| Polvo azul | m3 | 0,0020 | 8,00 | 0,02 | |

| Costo total directo (MO+E+M+T) | 0,51 | |

| Costo indirecto | 0,00 | |

| Utilidad | 12,00 % | 0,06 |

| Costo total del rubro | 0,57 | |

Considerando todos los aspectos para la elaboración de un bloque, se identifica que el precio que conlleva replicar el proceso de elaboración de mampuesto con la metodología de la mezcla 2 resulta más accesible, con un ahorro de 7 centavos con respecto a la metodología de la mezcla 1.

Por lo tanto, al tener un mayor porcentaje de probabilidad de superar la resistencia mínima para los bloques alivianados, junto con la optimización en rendimientos y por ende de costos de producción, la metodología de la mezcla 2 resultara más factible de introducir en el mercado con estos mampuestos ecológicos.

CONCLUSIONES

La resistencia de los bloques alivianados para losas con PET es directamente proporcional a la cantidad de material cementante, e inversamente proporcional a la cantidad de material PET triturado. Por lo tanto, desde el punto de vista ambiental, es preferible diseñar los bloques con la mezcla 1 debido a que en este último se obtiene un menor consumo de material cementante y áridos durante su fabricación.

La metodología modificada de dosificación para hormigones ligeros [24,32], es decir, la metodología denominada mezcla 2, es idónea para el diseño de mezclas debido a que considera las características físicas de los agregados comúnmente empleados en el país. Además, garantiza que más del 90 % de los bloques huecos elaborados cumplan con la norma NTE INEN 3066 a la temprana edad de 7 días.

A partir de la resistencia media obtenida durante el ensayo a compresión en la tanda de 20 bloques tanto para la mezcla 1 como para la mezcla 2, se concluye que ambos diseños cumplen satisfactoriamente con la resistencia neta mínima de la normativa NTE INEN 3066 para bloques de alivianamiento tipo C teniendo resistencias promedio de 3,35 MPa y 3,60 MPa respectivamente.

Con la ayuda de la media y la desviación estándar obtenida en el ensayo de resistencia a compresión simple de los bloques diseñados con la mezcla 1 y la mezcla 2, se determina, mediante un análisis probabilístico de distribución normal, que ambos diseños tienen un 90 % de probabilidad de que los bloques superen la resistencia mínima de la norma, con valores de 2,844 MPa y 2,918 MPa respectivamente.

Teniendo en cuenta que las medias obtenidas de cada metodología cumplen con lo establecido en la norma NTE INEN 3066, se presenta la incertidumbre sobre cuál de los dos procesos proporcionará un mayor porcentaje de confianza. Es así que, con la prueba estadística conocida como t de student, se evidencia que existe una diferencia entre ambos procesos, por lo que mediante el análisis de distribución normal se observa un mayor índice de confianza, asegurando que los bloques producidos con la mezcla 2 tienen mayor probabilidad de alcanzar la resistencia de 2,918 MPa que los bloques de la mezcla 1.

El rendimiento, como factor empírico, mide el tiempo necesario para la elaboración de un bloque de alivianamiento y su cálculo es esencial para evaluar los costos directos relacionados con la mano de obra en cualquier análisis de precio unitario. En este

contexto, se observa que el rendimiento de la mezcla 1 es de 0,018, superando al de la mezcla 2, que es de 0,014. Estos resultados revelan que el tiempo de producción necesario para un mampuesto correspondiente a la mezcla 1 es mayor que el de la mezcla 2; influyendo directamente en el rendimiento y por ende en el precio del bloque. Por tal motivo, el bloque de mezcla 1 tiene un precio total de 0,64 centavos, siendo superior a los 0,57 centavos que cuesta el bloque de mezcla 2.

La proporción de materiales cementantes y áridos en la fabricación de mampuestos alivianados es directamente afectada por la metodología de dosificación empleada. Ambas están basadas en diseños empíricos, es decir, se ajustan a las características físico mecánicas de los materiales existentes en el entorno en donde se lleva a cabo el estudio. Aunque ambas metodologías cumplen con éxito la resistencia neta mínima a compresión simple acorde a la norma NTE INEN 3066, es fundamental evaluar cual es la más óptima según lo establecen las buenas prácticas de construcción sostenible. Esto implica considerar no solo la resistencia del mampuesto, sino también otros aspectos relevantes como el uso eficiente de recursos, la minimización de residuos y el impacto ambiental en general.

REFERENCIAS

[1] Dobrowolska K. (2021). ¿Cómo afecta la construcción al medio ambiente? Archdesk. https://archdesk.com/es/blog/%20como-afecta-la-construccion-al-medio-ambiente/#:~:text=En%20realidad%2C%20el%20sector%20de,que%20%20profundizar%20en%20los%20detalles

[2] Acosta, M. (2018). Análisis del ciclo de vida de la producción de agregado grueso natural y combinación natural/reciclado en Barranquilla [Tesis de grado, Universidad del Norte]. Repositorio Universidad del Norte. https://manglar.uninorte.edu.co/handle/10584/8075

[3] Sanjúan, M. y Chinchón, S. (2014). Introducción a la fabricación y normalización del cemento Portland. https://rua.ua.es/dspace/bitstream/10045/45347/1/2014_Sanjuan_Chinchon_Cemento-Portland.pdf

[4] Romero, S. (2022). Las emisiones de CO2 del cemento se han duplicado en los últimos 20 años. El Confidencial. https://www.elconfidencial.com/medioambiente/empresa/2022-07-26/efecto-invernadero-cambio-climatico-%20cemento_3463584/

[5] Noticias ONU. (2019). La explotación insostenible de arena destruye ríos y mares. Naciones Unidas. https://news.un.org/es/story/2019/05/1455611a

[6] Gan, V., Cheng, J. y Lo, I. (2016). Integrating life cycle assessment and multiobjective optimization for economical and environmentally sustainable supply of aggregate. J. Clean. Prod., 113, 76–85. doi: https://doi.org/10.1016/j.%20jclepro.2015.11.092

[7] Aguilar, D. (2016). Sustitución del cemento con cenizas provenientes de la incineración del cuesco de la palma africana para la elaboración del hormigón. Repositorio institucional Universidad Central del Ecuador. https://www.dspace.uce.edu.ec/bitstream/25000/8896/1/T-UCE-0011-258.pdf

[8] Vivas, K. (2016). Diseño de un hormigón liviano elaborado con ceniza de madera como sustituto parcial del agregado fino. Universidad Técnica de Ambato. https://repositorio.uta.edu.ec/bitstream/123456789/24052/1/Tesis%201052%20

[9] Agencia EFE. (2018). Usan ceniza y restos de hierro para crear el hormigón más ecológico del mundo. El País. https://www.elpais.com.uy/vida-actual/usan-ceniza-y-restos-de-hierro-para-crear-el-hormigon-mas-ecologico-del-mundo

[10] Redacción Plan V. (2020). Quito se asfixia en 6000 toneladas de fundas que nadie regula. Plan V periodismo. https://www.planv.com.ec/historias/sociedad/quito-se-asfixia-6000-toneladas-fundas-que-nadie-regula

[11] Ochoa, C. (2013). ¿Qué tamaño de muestra necesito? NetQuest. https://www.netquest.com/blog/que-tamano-de-%20muestra-necesito

[12] INEN 157. (2009). Cemento hidráulico - Determinación de la consistencia normal: Método de Vicat. Instituto Ecuatoriano de Normalización. https://www.academia.edu/32877743/INSTITUTO_ECUATORIANO_DE_NORMALIZACI%C3%93N_%20CEMENTO_HIDR%C3%81ULICO_DETERMINACI%C3%93N_DE_LA_CONSISTENCIA_NORMAL_M%C3%89TODO_%20DE_VICAT

[13] INEN 158. (2009). Determinación de la consistencia normal: Método de Vicat. Instituto Ecuatoriano de Normalización. https://fr.scribd.com/document/255244157/Norma-inen-158

[14] INEN 156. (2009). Cemento hidráulico - Determinación de la densidad: Método de Vicat. Instituto Ecuatoriano de Normalización. https://studylib.es/doc/5714656/nte-inen-0156--cemento-hidr%C3%A1ulico.-determinaci%C3%B3n-de-la-de

[15] INEN 696. (2011). ÁRIDOS. ANÁLISIS GRANULOMÉTRICO EN LOS ÁRIDOS, FINO Y GRUESO. https://inencloud.

[16] INEN 856. (2010). Áridos: Determinación de la densidad, densidad relativa (gravedad específica) y absorción del agregado fino. Instituto Ecuatoriano de Normalización. https://ia902909.us.archive.org/25/items/ec.nte.0696.2011/ec.nte.0696.2011.pdf

[17] INEN 857. (2010). Áridos: Determinación de la densidad, densidad relativa (gravedad específica) y absorción del árido grueso. Instituto Ecuatoriano de Normalización. https://ia802907.us.archive.org/27/items/ec.nte.0857.2010/ec.nte.0857.2010.pdf

[18] INEN 855. (2010). Áridos: Determinación de las impurezas orgánicas en el árido fino para hormigón. Instituto Ecuatoriano de Normalización. https://ia802903.us.archive.org/2/items/ec.nte.0855.2010/ec.nte.0855.2010.pdf

[19] NTC 174. (2000). Concretos: Especificaciones de los agregados para concreto. Ministerio de Desarrollo Económico. https://studylib.es/doc/7599795/norma-t%C3%A9cnica-ntc-colombiana-174

[20] INEN 3066. (2016). Bloques de hormigón: Requisitos y métodos de ensayo. Instituto Ecuatoriano de Normalización. https://www.studocu.com/ec/document/universidad-central-del-ecuador/ensayo-de-materiales/nte-inen-3066-normas-de-construccion/39594721

[21] Morales, L., Santamaría, J., Caicedo, W. y Tipán, F. (2019). Hormigón Estructural de Baja Densidad para Edificaciones.

[22] García, P. (2016). El Bloque de Hormigón y su Fábrica. Asociación Nacional de Fabricantes de Bloques y Mampostería de Hormigón (NORMABLOC). https://www.andece.org/wp-content/uploads/2019/07/MANUAL-Bloque-de-hormigon-y-su-fabrica-NB.pdf

[23] Inmobiliaria La Roca. (2020). Bloques de Concreto. La Roca. https://laroca.com.gt/bloques-de-concreto/

[24] Santacruz, W. y Velasteguí, E. (2018). Determinación de Dosificación para Elaborar Bloques Huecos de Hormigón que Cumplan con la Actual Norma NTE INEN 3066 [Tesis de grado, Escuela Politécnica Nacional]. Repositorio digital de la Escuela Politécnica Nacional. https://bibdigital.epn.edu.ec/handle/15000/19369

[25] Gómez, E. y Guzmán, M. (2019). Comparación entre las propiedades físicas y mecánicas de los bloques fabricados con viruta de plástico PET y los bloques tradicionales de acuerdo a la norma NTE INEN 3066 [Tesis de grado, Universidad Central del Ecuador]. Repositorio institucional Universidad Central del Ecuador. https://www.dspace.uce.edu.ec/server/api/core/bitstreams/3cf39d1b-182d-43dc-82d6-05d53460136a/content

[26] Moreno, R. y Cañizares, F. (2011). Agregado alternativo para fabricación de bloques y adoquines en base a Polietilen Tereftanato [Tesis de grado, Escuela Politécnica Nacional]. Repositorio digital de la Escuela Politécnica Nacional. https://bibdigital.epn.edu.ec/bitstream/15000/3968/1/CD-3724.pdf

[27] Paguay, E. (2019). La adición de botellas plásticas PET en la elaboración de bloques alivianados para viviendas unifamiliares y su efecto en la variación de temperatura y acondicionamiento acústico en el cantón Ambato, provincia de Tungurahua [Tesis de grado, Universidad Técnica de Ambato]. Universidad Técnica de Ambato. https://repositorio.uta.edu.ec/bitstream/123456789/30024/1/Tesis%20I.%20C.%201342%20-%20Paguay%20C%c3%b3rdova%20Edison%20Andr%c3%a9s.pdf

[28] Mustafa, M., Hanafi, I., Mahmoud, R. y Tayeh, B. (2019). Effect of partial replacement of sand by plastic waste on impact resistance of concrete: experiment and simulation. Structures, 20, 519-526. doi: https://doi.org/10.1016/j.istruc.2019.06.008

[29] Mahir, H. y Oda, A. (2021). Recycling of plastic box waste in the concrete mixture as a percentage of fine aggregate.

[30] Marthong, C. (2015). Effects of PET fiber arrangement and dimensions on mechanical properties of concrete. The IES Journal Part A: Civil & Structural Engineering, 8, 111-120. doi: https://doi.org/10.1080/19373260.2015.1014304

[31] Marthong, C. y Kumar, D. (2015). Influence of PET fiber geometry on the mechanical properties of concrete: an experimental investigation. European Journal of Environmental and Civil Engineering, 20, 771-784. doi: https://doi.org

[32] Villacis, E., Luna, G., Orbe, L., Zúñiga, P., Nates, J., Velastegui, E. y Santacruz, W. (2020). Dosificación para elaborar bloques huecos de hormigón que cumplan con la actual NTE INEN 3066. Revista Tecnológica – ESPOL, 32. doi: doi.org/10.37815/rte.v32n1.688 (Error 17: El enlace externo https:// doi.org/10.37815/rte.v32n1.688 debe ser una URL) (Error 18: La URL https:// doi.org/10.37815/rte.v32n1.688 no esta bien escrita)

[33] Walpole, R., Myers, R. y Myers, S. (2012). Probabilidad y estadística para ingenierías y ciencias. Pearson Educación. https://vereniciafunez94hotmail.files.wordpress.com/2014/08/8va-probabilidad-y-estadistica-para-ingenier-walpole_8.pdf

[34] Bernal, K., Calvache, W. y Santamaría, J. (2022). Análisis físico mecánico y económico de la fabricación de bloques para alivianamiento en losas con fibras de plástico de envase (PET) triturado como alternativa sostenible para la construcción [Tesis de grado, Universidad Central del Ecuador]. Repositorio institucional Universidad Central del Ecuador. https://www.dspace.uce.edu.ec/entities/publication/e2f89d48-9212-455a-85a9-a7e6cbfa8dbe