Diseño de una ruta de conversión de residuos lignocelulósicos para la producción de butano como sustituto del gas licuado de petróleo

Design of a lignocellulosic waste conversion route for the production of butane as a substitute of liquefied petroleum gas

ACI Avances en Ciencias e Ingenierías

Universidad San Francisco de Quito, Ecuador

Recepción: 15 Enero 2023

Aprobación: 09 Marzo 2023

Resumen: El gas licuado de petróleo (GLP) es un producto de primera necesidad, principalmente de uso doméstico, que representa el 10,4% de la demanda energética del Ecuador. A falta de mecanismos para la valorización de los residuos lignocelulósicos en el país, se planteó una ruta de conversión de biomasa a butano como sustituto del GLP, mediante un diseño computacional para evaluar su viabilidad técnica, económica y ambiental. Se seleccionó el residuo óptimo para su conversión a GLP en base a la tasa de generación anual y su composición fisicoquímica. La configuración de la ruta se diseñó en AspenPlus® con una entrada de biomasa correspondiente a 77 t/h. A partir del dimensionamiento de los equipos y flujos del modelo computacional, se realizó un análisis económico y de ciclo de vida con un alcance de puerta a puerta usando el software openLCA®. Adicionalmente, se calculó la huella de carbono de la biorrefinería a partir de los insumos usados en el proceso de conversión. La producción de butano alcanzó las 7 t/h y una densidad energética de 26,7 MJ/L. En cuanto al eje económico, el precio de venta mínimo calculado fue de 1,03 $/kg de butano, considerando la venta de la lignina como coproducto. De esta manera, el biocombustible fue competitivo con el precio de venta al público de 1$/kg de GLP. Finalmente, la huella de carbono del proceso modelado en Open LCA fuede 102 g CO₂-eq/MJ, mientras que el cálculo de los insumos resultó en una huella de carbono de 128 g CO₂-eq/MJ, valores superiores al estándar europeo de 94 g CO₂-eq/MJ. Esta investigación abre la puerta hacia la optimización de los recursos y transformación de la matriz energética del país.

Palabras clave: BioGLP, residuos agrícolas, pseudotallo de banano, fermentación, destilación, precio de venta mínimo, análisis de ciclo de vida.

Abstract: Liquefied petroleum gas (LPG) is an essential good, mainly for domestic use, which represents 10.4% of Ecuador’s energy demand. In the absence of mechanisms for the valorization of lignocellulosic waste in the country, a biomass to butane conversion route was proposed as a substitute for LPG, through a computational design to evaluate its technical, economic and environmental feasibility. The optimal waste for the process was selected based on the annual generation rate and physical-chemical composition, the configuration of the route was designed in AspenPlus® with an input of 77 t/h of biomass. Based on the sizing of the equipment and flows of the computational model, an economicand life cycle analysis was performed with a gate to gate scope using openLCA® software, additionally, the carbon footprint of the biorefinery was calculated from the inputs used in the conversion process. Butane production reached 7 t/h and an energy density of 26.7 MJ/L. Regarding the economic axis, the minimum sale price was $1.03/kg of butane, considering the sale of lignin as a co-product. In this way, the biofuel was competitive with the sale price of 1 $/kg of LPG. Finally, the total carbon footprint of the process modeled in OpenLCA® was 102 g CO₂-eq/MJ, while the contribution of the inputs resulted in a carbon footprint of 128 g CO₂-eq/MJ, values higher than the European standard of 94g CO₂-eq/MJ. This research opens the door towards the optimization of resources and transformation of the country’s energy matrix.

Keywords: BioLPG, agricultural waste, banana pseudostem, fermentation, distillation, minimum selling price, life cycle analysis.

INTRODUCCIÓN

GLP

El Gas Licuado de Petróleo (GLP) es una mezcla de hidrocarburos de cadena corta obtenido mediante la destilación fraccionada catalítica del petróleo crudo o por fraccionamiento del gas natural. El GLP está compuesto principalmente por propano (C₃H₈) y butano (C₄H₁₀), cuya proporción varía según el uso y la región [1]. Es considerado una fuente de energía versátil que se usa principalmente en casas, industrias, transporte y agricultura. El GLP desempeña un papel fundamental en el sector energético de América Latina y el Caribe, donde 440 millones de personas dependen de este combustible fósil para cocinar [2]. Adicionalmente, la Asociación Mundial del GLP reporta un consumo anual de 316 millones de toneladas [3].

Ecuador depende significativamente de la producción e importación de GLP. En el 2021, se consumió un total de 416 millones de galones de GLP, lo que representó el 10,6% de la demanda energética del país [4]. Durante el mismo año, Ecuador produjo un equivalente a 15,2% del suministro de GLP, lo cual implica que un 84,8% fue importado [4]. La demandade este combustible fósil ha aumentado en un 128% durante la última década [5].

Sector agrícola en Ecuador

El sector agrícola es un eje determinante en la economía del país. De acuerdo con el Banco Central de Ecuador, la agricultura representa 2,15% del Producto Interno Bruto (PIB) y es fuente de empleo del 25% de la población rural del país [6]. En el año 2018, se cosecharon 2300 millones de toneladas de cultivos que ocuparon 12,5 millones de hectáreas [7].

Cada año, Ecuador genera más de 10 millones de toneladas de residuos agrícolas[8]. Aquellos no recuperables con una fracción alta de lignina se suelen secar ycombustionar, lo cual libera gases tóxicos (e.g. sulfato, óxidos de nitrógeno, amonio)y material particulado, lo cual afecta directamente a la salud de las comunidadesaledañas por el aumento de enfermedades cardiovasculares o respiratorias [9]. Losresiduos restantes se disponen en rellenos sanitarios o botaderos al aire libre, dondese descomponen, generando emisiones de contaminantes del aire, malos olores,eutroficación, entre otros [10].

Métodos para la producción de BioGLP

Con respecto a las rutas de conversión de biomasa a GLP, la mayoría de las rutas termoquímicas modernas se encuentran en la fase de investigación o desarrollo. Pocas han pasado a fase de comercialización, dado que tienen un rendimiento bajo de GLP como un subproducto [11]. Tanto Fisher-tropsh como la pirolisis tienen un rendimiento de GLP bajo a escala comercial [12,13]. Adicionalmente, ambas rutas usan temperaturas elevadas durante la combustión de la biomasa [14], lo que implica un consumo energético elevado, así como costos operativos e impactos ambientales por la emisión de cenizas y material particulado [15].

Debido a ello, se han investigado nuevas rutas de conversión bioquímica como la fermentación de residuos lignocelulósicos para obtener combustible de aviación, el cual tiene un mejor rendimiento y precio de venta que el generado a partir de hidro procesamiento de aceites y grasas [16], o la fermentación de biomasa a ácido butírico para una posterior destilación y conversión del solvente a propano vía descarboxilación catalítica hidrotérmica [17].

Objetivo

Dada la cantidad de residuos agrícolas generados en el país, los impactos negativos relacionados a su gestión inadecuada, así como la creciente demanda de GLP en el país, el presente trabajo busca estudiar la viabilidad técnica, económica y ambiental de una biorrefinería de butano como sustituto del GLP, mediante el diseño de una ruta de conversión a partir de residuos lignocelulósicos de la industria agrícola del Ecuador.

MATERIALES Y MÉTODOS

Diseño de la ruta de conversiónDiseño de la ruta de conversión

Para el diseño computacional se usó el software AspenPlus®, implementando el método termodinámico NRTL a gran escala con una con una tasa de ingreso de 77 t/h, que operó 350 días al año durante 24 h. Para el diseño de la biorrefinería, se realizó un análisis comparativo para la definición del residuo más óptimo para su conversión a butano, seguido de la definición de variables de los procesos de conversión tales como estequiometría de las reacciones, temperatura, presión, rendimientos, entre otras.

Definición de Residuo

Para la selección de la materia prima se realizó un análisis comparativo de los distintos tipos de residuos lignocelulósicos generados por la industria agrícola, en términos de tasas de generación, producción de cultivo, composición bioquímica y posibles usos. Seguido, se realizó un análisis de la composición fisicoquímica de los residuos lignocelulósicos de los siete cultivos con mayores tasas de generación, con el fin de identificar a los residuos con mayor contenido de polisacáridos (celulosa y hemicelulosa) cuya tasa de fermentación es directamente proporcional a la producción de etanol [18]. La composición optima de los residuos lignocelulósicos para la producción de bioetanol son 30%-60% de celulosa, 20%-40% hemicelulosa y 15%-25% de lignina [19]. Finalmente, se definió el tipo de residuo mediante las fracciones generadas por tipo de cultivo y usos alternativos de los residuos en el país, con el propósito de seleccionar un residuo abundante con potencial valorización comercial. Se evidenció que el tipo de residuo más abundante en términos de generación es el pseudotallo del banano, así como también el más óptimo para su conversión a GLP (Tabla S2).

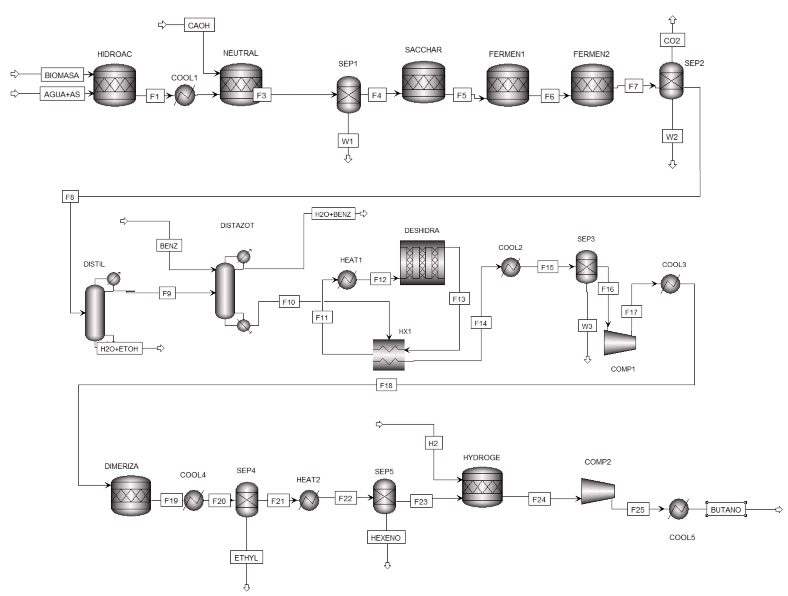

Ruta de Conversión

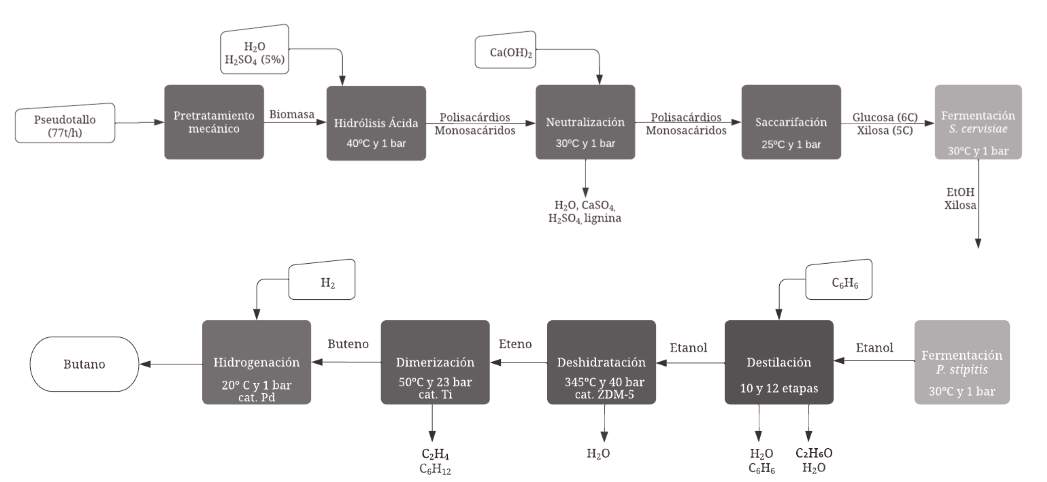

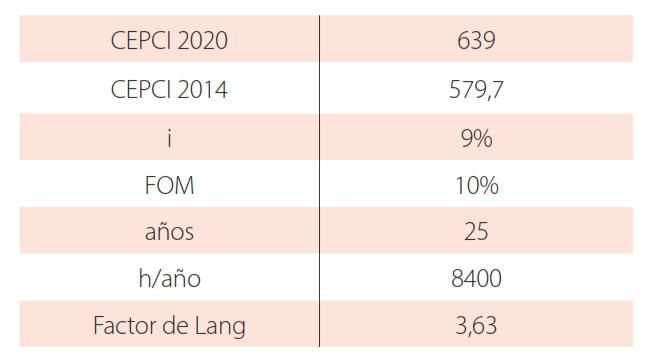

Una vez seleccionado el residuo, se realizó un diagrama de cajas considerando las entradas y salidas del sistema. Como se observa en la Fig.1, el sistema fue dividido en las siguientes etapas: pretratamiento, fermentación, deshidratación, oligomerización, e hidrogenación.

Figura 1.

Diagrama de cajas proceso de conversión

Pretratamiento

El pretratamiento de la biomasa tiene como propósito reducir y homogeneizar el tamaño de las partículas [20]. Se asumió que los residuos lignocelulósicos han sido secados, triturados y molidos previo al pretratamiento termoquímico y bioquímico. Posteriormente se realizó una hidrólisis ácida con solución de ácido sulfúrico (H2SO4) al cinco por ciento en masa en un reactor estoico a 40 ºC y 1 bar durante 30 minutos [21]. La razón másica de agua a biomasa seca para fines del pretratamiento y fermentación es de 2.61, por lo que se ajustó dicha proporción a la tasa de entrada [22].

A continuación, se realizó la despolimerización de la celulosa y hemicelulosa a través de una hidrólisis enzimática, para lo cual se ajustó el pH a neutro usando hidróxido de calcio (Ca (OH)2). Se usó las tasas de reacción y conversiones de los compuestos enzimáticos Celulasa NS5001 y Hemicelulasa NS22002 a concentraciones de seis y dos por ciento en masa respectivamente, a una temperatura de 25 ºC durante 24 h [23]. A estas condiciones y pretratamiento ácido, se obtiene un rendimiento del 82% de biomasa a azúcares fermentables [24]:

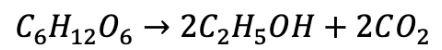

(1)

(1)

(2)

(2)Se usó levoglucosano (C6H10O5) y ácido glutírico (C5H8O4) para simular los polisacáridos de seis y cinco carbonos respectivamente, pues son intermediarios en la degradación térmica de la celulosa y hemicelulosa, y además tienen propiedades fisicoquímicas y termodinámicas similares a sus macromoléculas de origen [25,26].

Fermentación

La fermentación es el proceso en el cual algunos azúcares se transforman a etanol y dióxido de carbono, mediante la acción de microorganismos como las levaduras. Saccharomyces cervisiae es una de las levaduras más usadas a nivel industrial, sin embargo no cuenta con un mecanismo metabólico para fermentar pentosas como la xilosa [27]. Por otra parte, levaduras como Pichia stipitis pueden fermentar estos azúcares, pero lo realiza bajo condiciones microaerobeas, en la ausencia de hexosas como la glucosa y a bajas concentraciones de etanol [28]. Es por ello que se diseñó el sistema con dos fermentadores, modelados como reactores estoicos a 30 °C y 1 bar. En el primero se planteó la conversión de la glucosa a etanol mediante S. cervisiae, con un 98% de conversión en 24 h [24], mientras que en el segundo reactor se planteó la fermentación de la xilosa mediante el P. stipitis con una conversión del 87% en cuatro días [29]. Las reacciones de conversión se presentan a continuación:

(3)

(3)

(4)

(4)Destilación

Posterior a la separación mecánica de monosacáridos mediante un decantador, se obtuvo una mezcla líquida de etanol y agua. Para separar estos compuestos, se modeló una columna DSTW en una simulación aparte, con el fin de estimar los parámetros de diseño de una columna de destilación de 10 etapas, con una tasa de reflujo de 3,5 molar y una fracción molar de destilado sobre entrada de 0,57. Una fracción de la mezcla de etanol y agua no se puede separar mediante la destilación convencional debido a que se comporta como un solo compuesto conocido como azeótropo, resultando en una separación incompleta de etanol [30]. Los azeótropos se separan mediante una columna azeotrópica, donde se ingresa un agente de arrastre como el benceno para romper dichos compuestos y obtener etanol con una pureza sobre el 99% [31,32]. Por ello, se configuró una columna de destilación azeotrópica de 12 etapas, una tasa de reflujo de 3,5 y una fracción molar de destilado sobre entrada de 0,518. Este último valor fue obtenido mediante estequiometría de la cantidad de etanol en la entrada y cantidad máxima del destilado.

Deshidratación

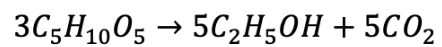

El etanol puro se condujo a la fase de deshidratación catalítica, que consiste en la conversión de etanol a etileno en estado gaseoso a altas temperaturas sobre un catalizador. La deshidratación catalítica del etanol a etileno se realizó en un reactor isotérmico de flujo pistón a 345 °C y 40 bar. Las dimensiones del reactor fueron 15 m de altura y 9,5 m de diámetro. Para la presión se implementó la ecuación de Ergun con un factor de escalamiento de 1 y una rugosidad de 1 mm [33]. El catalizador utilizado fue la zeolita ZDM-5 a una carga de 100 kg, una densidad de partícula de 0,356 g/ cm³ y un diámetro de partícula promedio de 55 micrómetros [34, 35]. Se realizó una deshidratación completa, bajo el siguiente mecanismo de reacción secuencial:

(5)

(5)

(6)

(6)Para la reacción de deshidratación, se usó un mecanismo de reacción secuencial bi- molecular. Se implementó el modelo Langmuir-Hinshelwood-Houden-Watson (LHHW) con una constante de reacción k de 0.000557, una constante n de 0, E de 107 kJ/mol y una temperatura inicial de 300 °C [36]. Las constantes cinéticas pertenecen a la reacción dietiléter a eteno dado que el dietiléter es un intermediario clave en la deshidratación, cuya eliminación en los sitios activos de los catalizadores determina el rendimiento de la producción de eteno [37].

A continuación, se condujo el flujo de salida a un enfriador y un decantador a 10 °C y 1 bar para separar el agua en fase líquida del etileno en fase gaseosa. Con el fin de aprovechar el calor liberado en el proceso, se usó un intercambiador de calor, el cual transfirió la energía del flujo de salida del reactor de deshidratación para calentar la corriente de entrada al mismo reactor. Para optimizar la transferencia de calor, se usó el método Pinch con un punto intermedio entre la temperatura del flujo de entada y de salida de 250 ºC, el cual no supera el máximo de transferencia de calor debido al equilibrio térmico de las dos corrientes [38,39].

Dimerización

La dimerización es el proceso en el cual dos moléculas similares se unen para formar una nueva molécula o polímero. La dimerización del etileno a buteno se realizó en un reactor tipo estoico a 49,85 °C y presión de 23 bar [40]. Se usó un catalizador Ziegler Natta de titanio con el cual se obtiene una selectividad superior de alquenos de cadena corta (buteno y hexeno), formando menos del 0,01% de octenos [41,42].

(7)

(7)Los productos principales de este proceso son buteno y pequeñas cantidades de hexeno, con una conversión de 85,11% y selectividades de 95,91% y 4,09% respectivamente [40]. Existen otros catalizadores heterogéneos como aquellos a base de níquel y zeolitas que operan a condiciones de menor temperatura y presión, sin embargo, tienden a una menor selectividad para el buteno [43]. Posteriormente, se separó el etileno y hexenode forma mecánica usando decantadores a -20 °C y 25 ºC respectivamente, obteniendobuteno en el flujo de salida.

Hidrogenación

La hidrogenación consiste en la reacción del alqueno con el gas hidrógeno en presencia de un catalizador. Al añadir la molécula de hidrógeno al doble enlace, cada átomo de carbono se une a un átomo de hidrógeno logrando la ruptura del doble enlace [44]. La hidrogenación de buteno a butano se llevó a cabo por un reactor estoico a 20 ºC y 1 bar, ingresando un flujo de hidrógeno molecular y utilizando un catalizador de paladio con un soporte de carbono y dióxido de silicio [45]:

(8)

(8)El producto obtenido estuvo en fase gaseosa; para obtenerlo en fase líquida se usó un compresor a 18 bar seguido de un enfriador a una temperatura de 15 ºC [46].

Análisis económico

Dimensionamiento de equipos e insumos

Para extraer las dimensiones de los equipos del sistema, se activó el Analizador de Procesos Económicos® de Aspen. A partir del dimensionamiento, flujos de entrada y salida, se realizó una búsqueda de costos fijos de los equipos e insumos para cada proceso detallado en el modelo computacional. Posteriormente, se adicionaron los costos de equipos de pretratamiento mecánico y compresión de butano.

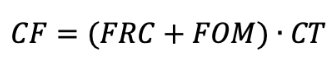

Estimación de costos fijos y variables

Para el cálculo de los costos fijos, se procedió a encontrar el costo anual equivalente de cada equipo, para lo cual se obtuvieron los costos unitarios en bases de datos del año 2014 [47]. Considerando las dimensiones de los equipos obtenidas mediante el modelo computacional, se usó el método estimación de costos por el exponente de dimensión [48]:

(9)

(9)Donde CB es el costo aproximado del equipo de dimensión SB y CA es el costo unitariodel equipo con dimensión igual a uno. A continuación, se realizó un ajuste al año 2020usando el método de índice de costo de planta CEPCI, que ajusta el costo del equipo deun periodo de tiempo a otro considerando la inflación [49]:

(10)

(10)Una vez obtenido el costo anual equivalente para el año más próximo, se procedió a calcular la inversión considerando los costos del equipo, componentes y procesos técnicos relacionados. Para ello se multiplicó los valores por el factor de Lang para la estimación de inversiones de los equipos incluyendo sus componentes y procesos secundarios como instalación y aislamiento. El valor utilizado para este factor fue de 3.63, específico para procesos bioquímicos que combinan sólidos y líquidos [50]. Al sumar los valores de cada equipo se obtuvo la inversión total de equipos (CT). Para el cálculo del costo fijo anual, se calculó el factor de recuperación de capital (FRC) considerando un interés del nueve por ciento y una vida útil de la planta n de 25 años:

(11)

(11)Finalmente, el costo fijo anual de los equipos se calculó considerando un factor de operación y mantenimiento (FOM) del 10% de la inversión total de los equipos, con lo cual se obtuvo el costo fijo anual (CF) por la operación de los equipos:

(12)

(12)Las variables utilizadas para el cálculo de costos por equipo se resumen en la Tabla 1.

Variables de costos fijos

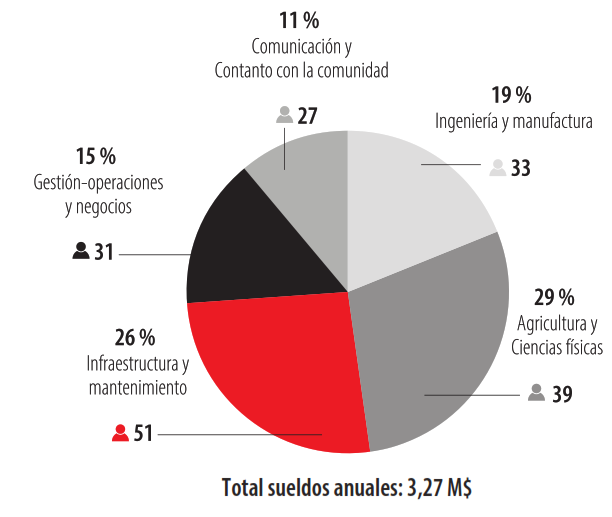

Para los costos fijos operativos, se utilizó la tabla de carreras profesionales en el sector de la bioenergía del Departamento de Energía de los Estados Unidos, con el fin de identificar las posiciones del personal necesario para el manejo y operación de la biorrefinería [51]. A continuación, se calculó el número de personas requeridas para operar la planta, para lo cual se extrapoló los resultados de una planta de menor tamaño [52]. Utilizando los sueldos promedios de la Encuesta de Empleo y Salarios Ocupacionales y Oficina de Estadísticas Laborales de EEUU se agruparon los salarios según la posición para obtener su respectivo promedio [53].

Para los costos variables, se recopilaron datos de los flujos de entrada de los insumos requeridos en las etapas y se indagó el costo por kilogramo de cada insumo en dólares ($). En el caso de la electricidad, se obtuvo el consumo energético estimado para cada equipo y se ajustó a los precios nacionales. Con ello se calculó el costo de los insumospor kilogramo de butano:

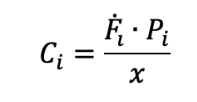

(13)

(13)Donde Ci es el costo de cada insumo, Fi es el flujo de entrada del insumo en unidad de insumo sobre hora, Pi es el precio de cada insumo por unidad de insumo y x es lacantidad de butano en kilogramos.

Flujo de caja

A continuación, se realizó un flujo de caja con una proyección a 25 años de vida útil de la planta, se consideró un Valor Actual Neto (VAN) de 0 y una Tasa Interna de Retorno (TIR) de 9%, con el fin de estimar el Precio de Venta Mínimo (PVM) en el punto de equilibrio en el cual el beneficio neto es igual a la inversión [54]. Finalmente, se realizó un análisis de sensibilidad considerando la venta de coproductos con el fin de evaluar la rentabilidad del proyecto bajo distintos escenarios [55]. Para ello se consideró la venta de lignina en 100 $/kg.

Análisis de ciclo de vidaAnálisis de ciclo de vida

En base a los resultados del modelo computacional y en conformidad con la norma ISO 1440 y 14044, se procedió a elaborar el análisis de ciclo de vida (ACV), con la finalidadde determinar la magnitud de los potenciales impactos ambientales de la biorrefinería,desde la extracción de la biomasa hasta la producción del biocombustible de interés.Para ello, se usó el software openLCA® por su accesibilidad a múltiples bases de datos yfacilidad de manejo [56].

Límites del sistema, unidad funcional y alcance

Se definió los límites del sistema bajo un enfoque “gate to gate”(de puerta a puerta), con el propósito de plantear en el análisis desde el ingreso de la materia prima a la planta hasta obtener el producto deseado [57]. El sistema incluyó las siguientes etapas: pretratamiento mecánico, hidrólisis ácida y neutralización, sacarificación (hidrolisis enzimática), fermentación, destilación, deshidratación, dimerización e hidrólisis. La unidad funcional fue de 1 MJ y no se seleccionó una unidad volumétrica de combustible como base dado que el volumen del gas varía según las condiciones de presión y temperatura para su transporte y distribución, etapas que no se consideran en el alcance de este estudio.

Inventariow

Posteriormente, se recopiló la información de entradas y salidas de cada proceso, para lo que se complementaron los flujos del modelo computacional en AspenPlus® con datos sobre origen de insumos, consumo de recursos energéticos e hídricos de los equipos, tipo de residuos generados, entre otros. Para ello, se utilizaron tres bases de datos delibre acceso para encontrar todos los flujos necesarios: Agribalyse 3,1, Bioenergiedat 18, Ecoinvent 3,7 y Environmental Footprints. Estos flujos se basan en informaciónque compila los impactos ambientales de distintos procesos. Al seleccionar cada flujo, fue necesario analizar sus procesos de origen para poder asegurar que los impactos generados por el mismo sean congruentes con el presente estudio. A continuación, se crearon los procesos según las etapas mencionadas previamente. Para ello se ingresaron las entradas y salidas de los flujos correspondientes tomando en cuenta las cantidades de cada una según el modelo computacional.

Análisis de impacto ambiental

Una vez creado los procesos se creó el sistema de hidrogenación, el cual acarrea todos los impactos de cada proceso. El sistema se configuró para la producción de un kilogramo de butano para luego obtener las emisiones sobre unidad de energía contenida en el combustible. La metodología de impacto ambiental utilizada fue el GWP 100a del IPCC 2013, que se basa en la información publicada por el Grupo Intergubernamental de Expertos sobre el Cambio Climático IPCC. El método expresa las emisiones de gases de efecto invernadero producidas en un horizonte temporal de 100 años en kilogramos de CO2equivalente [58]. Existen otros métodos como CML y TRACI 2,1. contienen más categoríasde impacto, sin embargo, para fines de este estudio, se busca medir la huella de carbono.

Interpretación de resultados

Con la finalidad de realizar un análisis de las emisiones por cada insumo, se realizó un cálculo manual utilizando los factores de emisión del CENACE para la electricidad y gas natural [59]. Se realizo el cálculo manual como se ve en la siguiente ecuación:

(14)

(14)Donde A es la actividad o flujo del insumo, U representa la unidad del flujo (e.g. MJ, kg o L), FE es el factor de emisión del insumo, x es la tasa de butano producido y PCI es elpoder calorífico inferior del butano, equivalente a 45,3 MJ/kg [60].

RESULTADOS Y DISCUSIÓN

Diseño de la ruta de conversión

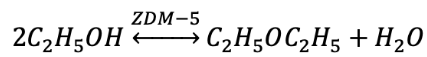

En la Fig. 2 se observa el modelo computacional, con el cual se consiguió una tasa de producción de butano de 7042 kg/h, es decir 10,7% del pseudotallo seco (65408 kg/h) o 9% del pseudotallo previo al pretratamiento mecánico (77000 kg/h). El porcentaje de conversión total de biomasa a butano fue mayor a los métodos termoquímicos tradicionales como pirólisis (3,5-6,5%) y gasificación con síntesis de Fischer Tropsh (5%-7,5%) [61]. A diferencia de estos métodos, la ruta propuesta genera butano como producto principal. En el caso de las rutas bioquímicas, la oligomerización de biogás a GLP alcanza una selectividad del 90% del total de combustibles generados [62], mientras que la ruta propuesta consigue una selectividad del 82% con respecto al hexeno y etileno generados durante la oligomerización. Por otra parte, el biopropano producido de forma comercial por el método HVO tiene una conversión similar al presente estudio, alcanzando un 11% de conversión del aceite vegetal a propano [63].

Figura 2.

Modelo Computacional Biorrefinería

En cuanto a las propiedades fisicoquímicas de este combustible en fase líquida, el diseño indica una densidad de 0,59 kg/L, con una densidad energética del combustible renovable es de 26,7 MJ/L. Es decir, por cada litro de butano combustionado, se obtiene 9,4% más energía que el GLP convencional (24,4 MJ/L) [60]. Por lo tanto, el butano obtenido es óptimo en términos de aprovechamiento energético, pues se requiere menos combustible para conseguir la misma energía que el combustible fósil.

Con respecto a las fases de conversión, durante la fermentación se produjo etanol con una tasa de 15,54 t/h, es decir, 2376% de la entrada de biomasa seca o 49,28% de los azúcares fermentables. Este último rendimiento supera al 38% obtenido durante el tratamiento de hojas de banano [64], debido a que el pseudotallo del banano del presente estudio tiene mayores porcentajes de celulosa y hemicelulosa en la biomasa de entrada (Tabla S2). Adicionalmente, los porcentajes de etanol incrementan al aprovechar la mayor cantidad de azúcares fermentables como la xilosa.

Durante la destilación, se obtuvo una recuperación de 13,9 t de etanol, es decir el 88% de todo el etanol producido. El benceno es el agente de arrastre de mayor uso y antigüedad en la industria petroquímica. Debido a su alta volatilidad, se emplea para generar un nuevo azeótropo con un menor punto de ebullición [65]. Si bien la destilación azeotrópica genera una remoción de agua considerable con benceno, éste compuesto es altamente carcinogénico, por lo que su exposición podría causar graves problemas a la salud de los operadores de la planta [66]. Otros agentes de arrastre como el ciclohexano resultan favorables en términos de menor toxicidad y remoción casi completa de agua, alcanzando un valor teórico de 99,7% [67], por lo que se puede sustituir el benceno por este agente de arrastre.

Análisis Económico

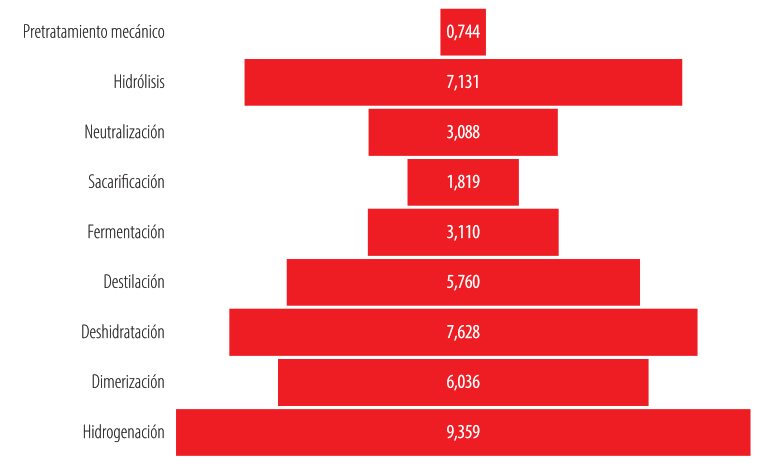

Los costos fijos se dividieron para cada etapa del modelo computacional, como se evidencia en la Fig. 3. El pretratamiento mecánico tuvo el menor costo dado que solo se requirió tres equipos para moler, cortar y secar la biomasa. La etapa de mayor costo fijo fue la hidrogenación, pues al finalizar el proceso termoquímico, se utilizó un compresor y un condensador para aumentar la presión del butano y disminuir su temperatura con el fin de obtener el combustible en estado líquido. La deshidratación también representó costos significativos, dado que se requirió un intercambiador de calor para alcanzar la temperatura de operación del reactor en el flujo de entrada. Durante la hidrólisis se ingresó 65 t/h de biomasa y 171 t/h de agua purificada, por lo que se requirió de un purificador y calentador de dimensiones y costos proporcionales al flujo de ingreso.

Figura 3.

Costos fijos de equipos por etapa en millones de dólares (M$)

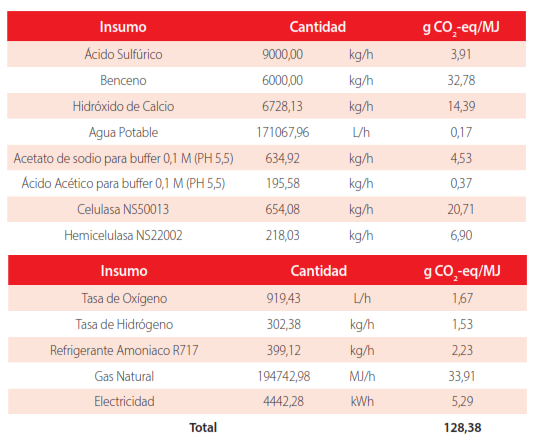

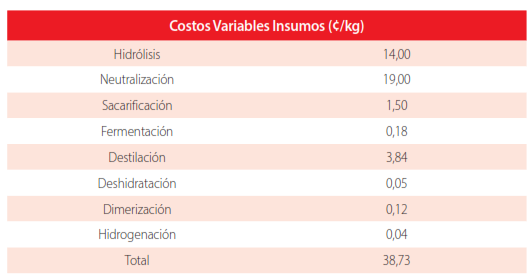

En la Tabla 2 se evidencian los costos variables por kg de butano producido. La hidrolisis y neutralización representaron 14 y 19 centavos respectivamente. Durante las dos etapas del proceso se ingresaron las mayores cantidades de insumos, nueve toneladasde ácido sulfúrico y siete toneladas de hidróxido de calcio, con un costo de 93 y 200$/t de insumo respectivo, por lo que el ácido sulfúrico como el hidróxido de calcio contribuyeron significativamente en los costos variables del producto. El costo del benceno es de 45 $/t, siendo económico en comparación con otras materias primas del proceso. Pese a ello, al hacer la comparación por fase, la destilación representó el tercerproceso más costo.

Huella de carbono por proceso.

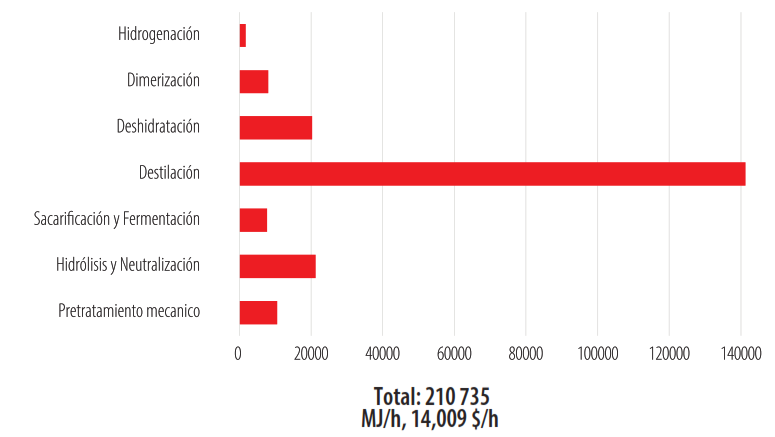

Como se observa en la Fig. 4, el mayor consumo energético de la planta sucededurante la destilación. Para producir 18634 L de etanol se requirieron de 140000MJ/h, es decir, 7.5 MJ/L. A nivel comercial, la destilación representa del 55 al 65% dela demanda energética de toda la planta [68], lo cual es consistente con el porcentajede energía destinado a la destilación (67%). Dado que las dos columnas de destilaciónno son adiabáticas, requieren de más energía en condensadores y calderas paracompensar la pérdida de energía por disipación de calor. Una de las maneras para disminuir la demanda energética de las unidades de destilación hasta en un 50% es integrar bombas o intercambiadores de calor al proceso, así como aislar la columna deforma térmica con fibra de vidrio o sílice [69,70].

Figura 4.

Consumo energético por etapa en mega julio por hora (MJ/h)

Los costos fijos operativos representan los sueldos del personal de la biorrefinería. Como se observa en la Fig. 2, el valor total de los sueldos anuales representó 3,27 millones de dólares para 181 empleados, siendo el área de agricultura y ciencias físicas la de mayor costo, con 39 especialistas y técnicos encargados el tratamiento de residuos lignocelulósicos, así como de asegurar un control de las fases bioquímicas del proceso de conversión. Seguido de ello están las áreas de infraestructura y mantenimiento e ingeniería y manufactura, las cuales representaron el 26 y 19% del costo total, contando con 51 profesionales en construcción y operadores de maquinaria y con 33 profesionales encargados del control de procesos químicos, mecánicos y ambientales. Finalmente, las áreas de gestión de negocios y comunicación contaron con un equipo legal y administrativo de 58 personas encargadas del desarrollo sostenible del proyecto, en términos económicos, legales, administrativos y de comunicación con la comunidad.

En cuanto al flujo de caja, se obtuvo un precio de venta mínimo de butano correspondiente a 1,19 $/kg, con una tasa interna de retorno de 9%, con el noveno año como último año negativo. Sin considerar el subsidio, el precio de venta del GLP en Ecuador es de 1,01 $/ kg [71]., Si bien el precio obtenido mediante este estudio es mayor al comercial, puede disminuir mediante la venta de coproductos. Para el análisis de sensibilidad se consideró la venta de lignina a 100 $/t, con lo cual se obtuvo 1,03 $/kg, por lo que el butano producido bajo los métodos descritos es competitivo con el GLP fósil.

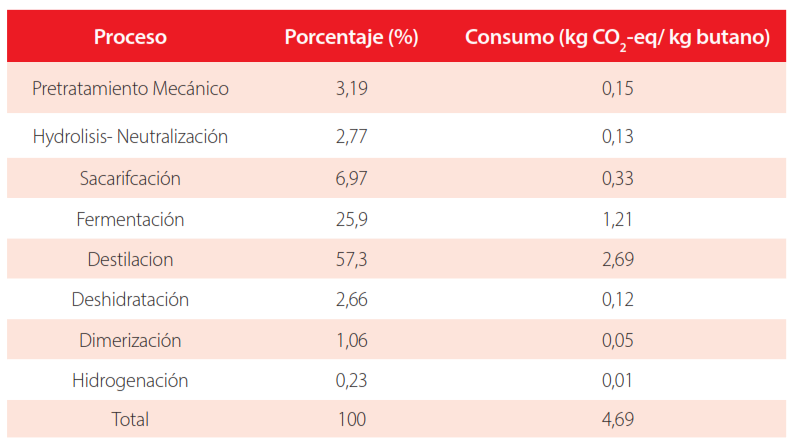

Análisis de ciclo de vida

La cuantificación de la huella de carbono se dividió por etapa del proceso de conversión, como se muestra en la Tabla 2. La huella de carbono total fue de 4,69 kg CO2-eq/kg butano producido o 102,55 g CO2-eq/MJ. La destilación contribuye al 57% de la huella de carbono de la biorrefinería dado su alto consumo energético, como se puede apreciar en la Fig. 4, seguido de la fermentación con el 26% de las emisiones totales de la planta. Adicionalmente, la fermentación genera una salida de 14 toneladas de CO2, que se reflejan en las emisiones de la etapa de fermentación, correspondientes al 25% de la huella de carbono de la planta. Es importante considerar que el dióxido de carbono es de origen biogénico, dado que resulta del procesamiento directo de un residuo lignocelulósico. Estas emisiones se pueden reducir mediante métodos de captura de carbono y almacenamiento. Uno de los métodos más recientes consiste en la captura del dióxido de carbono y su reacción con una solución de hidróxido de sodio con el fin de generar carbonato de sodio como coproducto [72].

Figura 5.

Costos fijos operativos biorrefinería

En la Tabla 3 se observa la contribución a la huella de carbono de la biorrefinería porinsumo. La huella de carbono de las materias primas utilizadas fue de 128,39 g CO2-eq/MJ, valor superior al obtenido en el software, dado que el análisis de insumos incluye los flujos de enzimas y levaduras utilizadas en el proceso. De este valor, el gas natural corresponde a 33,9 g CO2-eq/MJ y la electricidad a 5,29 g CO2-eq /MJ. Esta diferencia se da porque la mayoría de los equipos funcionan con gas natural, solo la moledora, cortadora y compresores requieren de electricidad. El benceno es el segundo insumo que produce la mayor huella de carbono debido a que tiene el factor de emisión másalto (1,76 kg CO2-eq/kg benceno), lo cual es consistente con la alta generación de emisiones de gases de efecto invernadero durante la etapa de destilación y durante producción de compuestos aromáticos en la industria petroquímica [73].

Huella de carbono biorrefinería por insumo.

La Comisión de la Unión Europea estableció en el 2019 un estándar para el uso del combustible fósil en la industria de transporte de un valor de 94,2 g CO2-eq/MJ, el cual es menor al calculado en este estudio [74]. A pesar de que la producción del combustible propuesto a partir del pseudotallo del banano emite más CO2-eq en comparación al estándar europeo, es factible reducir las emisiones al valor estándar mediante un agente de arrastre con un menor factor de emisión o cambiando el sistema de separación de etanol y agua (fase de destilación) por una membrana de pervaporación [75].

Costos variables de insumos en centavo de dólar por kg de butano (¢/kg)

CONCLUSIONES

Se diseñó una ruta de conversión bioquímica factible en términos técnicos y económicos a partir del pseudotallo del banano, residuo de la industria agrícola del Ecuador. Mediante el modelo de biorrefinería en AspenPlus®, se obtuvo una conversión de biomasa seca a butano del 10,7%, lo que supera a los métodos tradicionales. Adicionalmente, se comprobó que la combustión de un litro de butano genera 26,7 MJ de energía, siendo 9,4% más energético que el GLP fósil. El precio de venta mínimo de butano fue 1,19 $/kg en el punto de equilibrio, con una tasa interna de retorno del nueve por ciento y ganancias al décimo año. Mediante la venta de lignina se alcanzó un precio de 1,03 $/kg de butano, valor competitivo con el precio de venta nacional de GLP sin subsidio. El consumo energético fue significativo en la fase de destilación por lo que sugiere optimizar el proceso mediante el aislamiento térmico de las columnas. Finalmente, se realizaron dos procesos de huella de carbono con un alcance de puerta a puerta, es decir únicamente considerando los procesos que ocurren dentro de la planta. El primer proceso se completó utilizando OpenLCA®, lo que produjo un valor de 102 g CO2-eq/MJ. El segundo proceso serealizó en Excel y produjo un valor de 128,39 g CO2-eq/MJ. Ambos valores se encuentranpor encima del estándar europeo de 94 g CO₂-eq/MJ de modo que nuestra biorrefineríano cumple con dicho parámetro. Con el fin de disminuir las emisiones, se sugiere optimizarlos flujos del proceso y cambiar el agente de arrastre. Esta investigación provee una línea base a instituciones e investigadores interesados en la producción de biocombustibles, así como la transformación de la matriz energética del país.

CONTRIBUCIONES DE LOS AUTORES

Todos los autores concibieron la investigación y realizaron una revisión crítica sobre el contenido intelectual del manuscrito. Nicolás Vela-García administró el proyecto, realizó la supervisión y tutoría, así como la validación y verificación de resultados del mismo. Devi Orozco y Ana Velástegui diseñaron la metodología, corrieron los análisis, procesaron los resultados, produjeron las tablas, figuras, material suplementario y redactaron el manuscrito.

CONFLICTO DE INTERÉS

El autor Fernando Nicolás Vela-García es editor de la revista ACI Avances en Ciencias e Ingenierías, sin embargo, no participó en el proceso de edición ni revisión del presente artículo.

REFERENCIAS

[1] Ryskamp, R. (2017). Emissions and Performance of Liquefied Petroleum Gas as a Transportation Fuel: A Review. Recuperado de https://auto-gas.net/wp-content/uploads/2019/11/2017-WLPGA-Literature-Review.pdf

[2] Troncoso, K. y Soares, A. (2017). LPG fuel subsidies in Latin America and the use of solid fuels to cook. Energy Policy, 107, 188–196. doi: https://doi.org/10.1016/j.enpol.2017.04.046

[3] WLPGA y Argus. (n/f). Latin America 2020 WLPGA. Recuperado de; https://www.wlpga.org/publications/

[4] Ministerio de Energía y Minas. (2021a). Balance Energético Nacional 2021.

[5] Banco Central del Ecuador. (2012). Reporte Del Sector Petrolero. In Banco Central del Ecuador. Recuperado de https://contenido.bce.fin.ec/documentos/Estadisticas/Hidrocarburos/ASP201606.pdf

[6] Banco Central del Ecuador. (n/f). Informe de la evolución de la economía ecuatoriana en 2021 y perspectivas 2022. Recuperado de https://contenido.bce.fin.ec/documentos/Administracion/EvolEconEcu_2021pers2022.pdf

[7] Márquez, J. (2021). Boletin Técnico: Encuesta de Superficie y Producción Agropecuaria Continua, 2020. Recuperado de https://www.ecuadorencifras.gob.ec/documentos/web-nec/Estadisticas_agropecuarias/espac/espac-2020/Boletin%20Tecnico%20ESPAC%202020.pdf

[8] Loor, M. C., Andrade, F., Lizarzaburu, L., y Masache, M. (2017). Valoración económica de los cobeneficios del aprovechamiento energético de los residuos agrícolas en el Ecuador. Cepal. Recuperado de https://www.cepal.org/es/publicaciones/41830-valoracion-economica-cobeneficios-aprovechamiento-energetico-residuos-agricolas

[9] Ballesteros-González, K., Sullivan, A. P. y Morales-Betancourt, R. (2020). Estimating the air quality and health impacts of biomass burning in northern South America using a chemical transport model. Science of the Total Environment, 739. doi: https://doi.org/10.1016/j.scitotenv.2020.139755

[10] Singh, R., Das, R., Sangwan, S., Rohatgi, B., Khanam, R., Peera, S. K. P. G., Das, S., Lyngdoh, Y. A., Langyan, S., Shukla, A., Shrivastava, M. y Misra, S. (2021). Utilisation of agro-industrial waste for sustainable green production: a review. Environmental Sustainability, 4(4), 619–636. doi:https://doi.org/10.1007/s42398-021-00200-x

[11] The Global LPG Partnership. (2020). Assessing Potential for BioLPG Production and Use within the Cooking Energy Sector in Africa. Global LPG Partnership, September. Recuperado de https://mecs.org.uk/wp-content/uploads/2020/09/GLPGP-Potential-for-BioLPG-Production-and-Use-as-Clean-Cooking-Energy-in-Africa-2020.pdf

[12] Johnson, E. (2019a). Process technologies and projects for BiOLPG. Energies, 12(2). doi: https://doi.org/10.3390/en12020250

[13] Teimouri, Z., Abatzoglou, N., y Dalai, A. K. (2021). Kinetics and selectivity study of fischer-tropsch synthesis to c5+ hydrocarbons: A review. Catalysts, 11(3), 19–31. doi: https://doi.org/10.3390/catal11030330

[14] Kan, T., Strezov, V., Evans, T., He, J., Kumar, R., y Lu, Q. (2020). Catalytic pyrolysis of lignocellulosic biomass: A review of variations in process factors and system structure. Renewable and Sustainable Energy Reviews, 34.. doi: https://doi.org/10.1016/j.rser.2020.110305

[15] Costa, M., Piazzullo, D., Di, D., y Vita, A. De. (2022). Sustainability assessment of the whole biomass-to-energy chain of a combined heat and power plant based on biomass gasification : biomass supply chain management and life cycle assessment. Journal of Environmental Management, 317(115434). doi: https://doi.org/10.1016/j.jenvman.2022.115434

[16] Vela-garcía, N., Bolonio, D., García-martínez, M., Ortega, M. F., Almeida, D. y Canoira, L. (2021). Biojet fuel production from oleaginous crop residues : thermoeconomic , life cycle and flight performance analysis. Energy Conversion and Management, 244(114534). doi: https://doi.org/10.1016/j.enconman.2021.114534

[17] Onwudili, J. A. y Nouwe Edou, D. J. (2022). Process modelling and economic evaluation of biopropane production from aqueous butyric acid feedstock. Renewable Energy, 184, 80–90. doi: https://doi.org/10.1016/j.renene.2021.11.043

[18] Retto-Hernandez, P., Rojas, M. L., Lescano, L., Sanchez-Gonzalez, J., y Linares, G. (2020a). Lignocellulosic agroindustrial waste in Peru: Potential for bioethanol, energy, and reduction of CO₂ emission. Proceedings of the LACCEI International Multi-Conference for Engineering, Education and Technology. doi: https://doi.org/10.18687/LACCEI2020.1.1.463

[19] Vandenberghe, L. P. de S., Junior, N. L., Valladares-Diestra, K. K., Bittencourt, G. A., Murawski de Mello, A. F., Karp, S. G., Junior Letti, L. A., y Soccol, C. R. (2022). Nonwaste technology in the bioethanol and biodiesel industries. Biofuels and Bioenergy, 41–60. doi: https://doi.org/10.1016/B978-0-323-85269-2.00019-8

[20] Arce, C., y Kratky, L. (2022). Mechanical pretreatment of lignocellulosic biomass toward enzymatic/fermentative valorization. IScience, 25(104610), 1–8. doi: https://doi.org/10.1016/j.isci

[21] Shimizu, F. L., Monteiro, P. Q., Ghiraldi, P. H. C., Melati, R. B., Pagnocca, F. C., Souza, W. de, Sant’Anna, C., y Brienzo, M. (2018). Acid, alkali and peroxide pretreatments increase the cellulose accessibility and glucose yield of banana pseudostem. Industrial Crops and Products, 115, 62–68. doi: https://doi.org/10.1016/j.indcrop.2018.02.024

[22] Pfromm, P. (2008). The Minimum Water Consumption of Ethanol Production via Biomass Fermentation. The Open Chemical Engineering Journal, 2(2). doi: https://doi.org/10.2174/1874123100802010001

[23] de Souza, E. L., Sellin, N., Marangoni, C., y Souza, O. (2017).The Influence of Different Strategies for the Saccharification of the Banana Plant Pseudostem and the Detoxification of Concentrated Broth on Bioethanol Production. Applied Biochemistry and Biotechnology, 183(3), 943–965. doi: https://doi.org/10.1007/s12010-017-2475-7

[24] Souza, E. L., Liebl, G. F., Marangoni, C., Sellin, N., Montagnoli, M. S., y Souza, O. (2014). Bioethanol from fresh and dried banana plant pseudostem. Chemical Engineering Transactions, 38, 271–276. doi: https://doi.org/10.3303/CET1438046

[25] Shoji, T., Kawamoto, H., y Saka, S. (2014). Boiling point of levoglucosan and devolatilization temperatures in cellulose pyrolysis measured at different heating area temperatures. Journal of Analytical and Applied Pyrolysis, 109, 185–195. doi: https://doi.org/10.1016/j.jaap.2014.06.014

[26] Wang, J., Shen, X., Lin, Y., Chen, Z., Yang, Y., Yuan, Q., y Yan, Y. (2018). Investigation of the Synergetic Effect of Xylose Metabolic Pathways on the Production of Glutaric Acid. ACS Synthetic Biology, 7(1), 24–29. doi: https://doi.org/10.1021/acssynbio.7b00271

[27] Moysés, D. N., Reis, V. C. B., de Almeida, J. R. M., de Moraes, L. M. P., y Torres, F. A. G. (2016). Xylose fermentation by saccharomyces cerevisiae: Challenges and prospects. InInternational Journal of Molecular Sciences, 17(3). MDPI AG. doi: https://doi.org/10.3390/ijms17030207

[28] Nosrati-Ghods, N., Harrison, S. T. L., Isafiade, A. J., y Tai, S. L. (2020). Analysis of ethanol production from xylose using Pichia stipitis in microaerobic conditions through experimental observations and kinetic modelling. Biochemical Engineering Journal, 164. doi: https://doi.org/10.1016/j.bej.2020.107754

[29] Silva, J. P. A., Mussatto, S. I., Roberto, I. C., y Teixeira, J. A. (2011). Ethanol production from xylose by Pichia stipitis NRRL Y-7124 in a stirred tank biorreactor. Brazilian Journal of Chemical Engineering, 28(1), 151–156. doi: https://doi.org/10.1590/S0104-66322011000100016

[30] Gil, I. D., Uyazán, A. M., Aguilar, J. L., Rodríguez, G., y Caicedo, L. A. (2008). Separation Of Ethanol And Water By Extractive DistillationWith Salt And Solvent As Entrainer: Process Simulation. Brazilian Journal of Chemical Engineering, 25(01), 207–215. doi: https://doi.org/10.1590/S0104-66322008000100021

[31] Junqueira, T. L., Filho, R. M., & Maciel, M. R. W. (2009). Simulation of distillation process in the bioethanol production using nonequilibrium stage model. In Computer Aided Chemical Engineering, 27, 735-740. doi: https://doi.org/10.1016/S1570-7946(09)70343-8

[32] Li, G. y Bai, P. (2012). New operation strategy for separation of ethanol-water by extractive distillation. Industrial and Engineering Chemistry Research, 51(6), 2723–2729. doi: https://doi.org/10.1021/ie2026579

[33] Frosi, M., Tripodi, A., Conte, F., Ramis, G., Mahinpey, N. y Rossetti, I. (2021). Ethylene from renewable ethanol: Process optimization and economic feasibility assessment. Journal of Industrial and Engineering Chemistry, 104, 272–285. doi: https://doi.org/10.1016/j.jiec.2021.08.026

[34] Becerra, J., Quiroga, E., Tello, E., Figueredo, M. y Cobo, M. (2018). Kinetic modeling of polymer-grade ethylene production by diluted ethanol dehydration over H-ZSM-5 for industrial design. Journal of Environmental Chemical Engineering, 6(5), 6165–6174. doi: https://doi.org/10.1016/j.jece.2018.09.035

[35] ACS Material. (n/f). Technical Data Sheet Series Zeolite Powder. Recuperado de https://www.acsmaterial.com/zsm-5-series-zeolite-powder.html

[36] Frosi, M., Tripodi, A., Conte, F., Ramis, G., Mahinpey, N. y Rossetti, I. (2021). Ethylene from renewable ethanol: Process optimization and economic feasibility assessment. Journal of Industrial and Engineering Chemistry, 104, 272–285. doi: https://doi.org/10.1016/j.jiec.2021.08.026

[37] Al-Faze, R., Kozhevnikova, E. F. y Kozhevnikov, I. v. (2021). Diethyl Ether Conversion to Ethene and Ethanol Catalyzed byHeteropoly Acids. ACS Omega, 6(13), 9310–9318. doi: https://doi.org/10.1021/acsomega.1c00958

[38] Palomino Infante, A. (2004). Análisis Pinch y su contribución a la integración de procesos. Revista de la Sociedad Química del Perú, 70(3), 167–174. https://sisbib.unmsm.edu.pe/bibvirtualdata/publicaciones/rsqp/n3_2004/a06.pdf

[39] Rossi, C. (2021). Análisis PINCH: Herramienta práctica para la eficiencia térmica en procesos, reducción de costos e impacto ambiental. Recuperado de https://www.cecacier.org/wp-content/uploads/2021/07/Analisis-Pinch-24-6-2021-CRS.pdf

[40] Mohammadzade Fard, S., Farsi, M. y Rahimpour, M. R. (2021). Optimization of ethylene dimerization in a bubble column reactor based on coupling kinetic and equilibrium models. Chemical Engineering Research and Design, 174, 357–364. doi: https://doi.org/10.1016/j.cherd.2021.07.030

[41] Belov, G. P. (2008). Selective dimerization, oligomerization, homopolymerization and copolymerization of olefins with complex organometallic catalysts. Russian Journal of Applied Chemistry, 81(9), 1655–1666. doi: https://doi.org/10.1134/S107042720809036X

[42] Hamed, S., Soudbar, D. y Pavari, M. (2010). Selective Ethylene Dimerization Toward 1-butene by a New Highly Efficient Catalyst System and Determination of Its Optimum Operating Conditions in a Buchi Reactor. International Journal of Chemical Engineering and Applications, 1(3), 276–281. doi: https://doi.org/10.7763/IJCEA.2010.V1.48

[43] Ristovic, M. y Pacolli, M. (2017). Oligomerization of Ethylene and Ethanol into Fuel Through Heterogeneous Catalysis. Lund University. Recuperado de https://lup.lub.lu.se/luur/download?func=downloadFile&recordOId=8916580&fileOId=8916582

[44] Kwantlen Polytechnic University. (n/f). Reaction of Alkenes: Hydrogenation. Recuperado de https://kpu.pressbooks. pub/organicchemistry/chapter/10-5-reaction-of-alkenes-hydrogenation/#

[45] Akchurin, T. I., Baibulatova, N. Z., Grabovskii, S. A., Talipova, P. P., Galkin, E. G. y Dokichev, V. A. (2016). Alkene hydrogenation over palladium supported on a carbon–silica material. Kinetics and Catalysis, 57(5), 586–591. doi: https://doi.org/10.1134/S0023158416050025

[46] Tianlong. (n/f). Recuperado de https://www.alibaba.com/product-detail/Lpg-Cylinder-Hot-Quality-12- 5kg_62455310881.html?spm=a2700.galleryofferlist.normal_offer.d_image.c96d26e099dlRc&s=p

[47] Chemical Engineering. (2014, marzo). Economic Indicators. Recuperado de https://www.chemengonline.com/ economic-indicators.

[48] Guthrie, K. M. (1969). Capital Cost Estimating. Chemical Engineering. 114-142. https://dokumen.tips/documents/capital-cost-estimating-guthrie-1969.html?page=31

[49] Mignard, D. (2014). Correlating the chemical engineering plant cost index with macro-economic indicators. Chemical Engineering Research and Design, 92(2), 285–294. doi: https://doi.org/10.1016/j.cherd.2013.07.022

[50] Cheali, P., Gernaey, K. v. y Sin, G. (2015). Uncertainties in early-stage capital cost estimation of process design - A case study on biorefinery design. Frontiers in Energy Research, 3. doi: https://doi.org/10.3389/fenrg.2015.00003

[51] Office of Energy Efficiency & Renewable Energy. (n/f.). Bioenergy Career Grid. Recuperado de https://www.energy.gov/ eere/bioenergy/bioenergy-career-grid

[52] Zhang, Y., Goldberg, M., Tan, E. y Meyer, P. A. (2016). Estimation of economic impacts of cellulosic biofuel production: A comparative analysis of three biofuel pathways. Biofuels, Bioproducts and Biorefining, 10(3), 281–298. doi: https://doi.org/10.1002/bbb.1637

[53] Bureau of Labor Statistics. (2021). May 2021 OEWS Research Estimates. Nursing Research, 16(1). https://www.bls.gov/oes/2021/may/oes_research_estimates.htm

[54] Vianey, J. (2018). Aportes teóricos sobre el flujo de caja. Pontificia Universidad Javeriana Cali. Documento de clase. doi: https://doi.org/10.13140/RG.2.2.29021.72166

[55] Lindorfer, J., Rosenfeld, D., Annevelink, B. y Mandl, M. (2019, junio). Technical, Economic and Environmental Assessment of Biorefinery Concepts Developing a practical approach for characterization. IEA Bioenergy. Recuperado de https://www.ieabioenergy.com/blog/publications/new-publication-technical-economic-and-environmental-assessment-of-biorefinery-concepts-developing-a-practical-approach-for-characterisation/

[56] GreenDelta. (2022). openLCA modeling suite. Recuperado de https://www.openlca.org/openlca/

[57] Li, M. y Subramaniam, B. (2017). LCA for Green Chemical Synthesis Terephthalic Acid. Encyclopedia of Sustainable Technologies, 387–396. doi: https://doi.org/10.1016/B978-0-12-409548-9.10086-7

[58] Neves, T. I., Uyeda, C. A., Carvalho, M. y Abrahão, R. (2018). Environmental evaluation of the life cycle of elephant grass fertilization — Cenchrus purpureus (Schumach.) Morrone — using chemical fertilization and biosolids. Environmental Monitoring and Assessment, 190(30). doi: https://doi.org/10.1007/s10661-017-6406-4

[59] Estrella, L. H. (2021). Factor de emisión de CO₂ del Sistema Nacional Interconectado - Informe 2020. Ministerio de Ambiente. Recuperado de https://www.ambiente.gob.ec/wp-content/uploads/downloads/2020/11/factor_de_emision_de_co2_del_sistema_nacional_interconectado_de_ecuador_-_informe_2019.pdf

[60] Mcallister, S. y Processes, C. (2011). Fundamentals of Combustion Processes. Springer. doi: https://doi.org/10.1007/978- 1-4419-7943-8

[61] Johnson, E. (2019b). Process technologies and projects for BiOLPG. Energies, 12(2). doi: https://doi.org/10.3390/ en12020250

[62] Europe Liquid Gas. (2021). BIOLPG ARenewable Pathwaytowards 2050. Recuperado de: https://www.liquidgaseurope.eu

[63] Hopwood, L., Mitchell, E. y Sourmelis, S. (2019). Biopropane: Feedstocks, Feasibility and our Future Pathway. Recuperado de www.nnfcc.co.uk

[64] Suhag, M., Kumar, A. y Singh, J. (2020). Saccharification and fermentation of pretreated banana leaf waste for ethanol production. SN Applied Sciences, 2(8), 1–9. doi: https://doi.org/10.1007/s42452-020-03215-x

[65] Young, S. y Fortey, E. (1902). The Propierties of Mixtures of the Lower Alcohols with Benzene and with Benzene and Water. Journal of the Chemical Society, 81, 739–752. doi: https://doi.org/10.1039/CT9028100739

[66] IARC. (2017). IARC Monographs on the Evaluation of Carcinogenic Risks to Humans: Benzene. 120. Recuperado de https://publications.iarc.fr/Book-And-Report-Series/Iarc-Monographs-On-The-Identification-Of-Carcinogenic- Hazards-To-Humans/Benzene-2018

[67] Koczka, K., Mizsey, P. y Fonyo, Z. (2007). Rigorous modelling and optimization of hybrid separation processes based on pervaporation. Central European Journal of Chemistry, 5(4), 1124–1147. doi: https://doi.org/10.2478/s11532-007- 0050-8

[68] Eweremadu, C. y Rutto, H. (2010). Investigation of Heat Loss in Ethanol-Water Distillation Column with Direct Vapour Recompression Heat Pump. International Journal of Chemical and Molecular Engineering, 4(9), 548–549. www.scholar. waset.org/1307-6892/1577

[69] Kiss, A. A. y Smith, R. (2020). Rethinking energy use in distillation processes for a more sustainable chemical industry. Energy, 203. doi: https://doi.org/10.1016/j.energy.2020.117788

[70] NETZSH. (2014). Thermal Insulation Materials. Analysing & Testing. Recuperado de https://analyzing-testing.netzsch.com/_Resources/Persistent/c/1/3/b/c13b995631cc9637b854c5ed9a103aead7a15832/Thermal_Insulation_Materials_E_0214.pdf

[71] La Hora. (2021, agosto 04). El subsidio por tanque de gas supera los $13. La Hora. Recuperado de https://www.lahora. com.ec/pais/el-subsidio-por-tanque-de-gas-supera-los-13/

[72] Gueddari-Aourir, A., García-Alaminos, A., García-Yuste, S., Alonso-Moreno, C., Canales-Vázquez, J. y Zafrilla, J. E. (2022). The carbon footprint balance of a real-case wine fermentation CO₂ capture and utilization strategy. Renewable and Sustainable Energy Reviews, 157. doi: https://doi.org/10.1016/j.rser.2021.112058

[73] Mir, A., Tabar, M. y Fakhr, S. E. (2019). Greenhouse Gas Emission Estimation by Life Cycle Assessment Approach in Petrochemical Industry. 4th International Congress of Developing Agriculture, Natural Resources, Environment and Tourism of Iran. https://www.researchgate.net/publication/337227174

[74] Edwards, R., O’Connell, A., Padella, M., Giuntoli, J., Koeble, R., Bulgheroni, C., Marelli, L. y Lonza, L. (2019). Definition of input data to assess GHG default emissions from biofuels in EU legislation. Publication office. doi: https://doi.org/10.2760/69179

[75] Peng, P., Lan, Y., Liang, L. y Jia, K. (2021). Membranes for bioethanol production by pervaporation. Biotechnology for Biofuels, 14(1), 1–33. doi: https://doi.org/10.1186/s13068-020-01857-y