Estudio de pre-factibilidad técnica y económica de la implementación de una biorrefinería para la conversión de residuos de cáscara de naranja

Technical and economic pre-feasibility study of the implementation of a biorefinery for the conversion of orange peel waste

ACI Avances en Ciencias e Ingenierías

Universidad San Francisco de Quito, Ecuador

Recepción: 13 Mayo 2021

Aprobación: 08 Julio 2021

Resumen: La cáscara de naranja es un residuo orgánico abundante en el Ecuador que puede ser aprovechado y transformado en productos de alto valor agregado. Por ello, el presente artículo analiza la pre-factibilidad técnico-económica de una biorrefinería a partir de cáscara de naranja para la obtención de aceite esencial, pectina y/o bioetanol. Primero, se compararon varios escenarios alrededor de la combinación de productos a ser obtenidos, y se estableció que el más conveniente sería la obtención de aceite esencial y pectina, con una producción anual de 8,7 y 44,4 toneladas, respectivamente. A continuación, se diseñó un proceso para esta biorrefinería que consiste en 3 secciones: el pretratamiento de la materia prima, la extracción del aceite y la extracción de la pectina. Se realizaron los balances de materia y energía del proceso, y posteriormente, se seleccionaron y dimensionaron los equipos de acuerdo a metodologías específicas. El proceso consideró la recuperación y recirculación de etanol empleado en la sección de extracción de pectina para reducir los costos de producción. Finalmente, se realizó un análisis económico a partir de las estimaciones de costos teóricos y un análisis de costos de catálogo. Se encontró que el proyecto es rentable y que el tiempo de recuperación de la inversión estaría entre 5 y 6 años. Por lo tanto, la implementación de la biorrefinería generaría un impacto positivo a nivel económico, ambiental y social en el país.

Palabras clave: análisis técnico-económico, valorización de desecho, aceite esencial, pectina, destilación de arrastre de vapor, hidrólisis ácida.

Abstract: Orange peel is an abundant organic waste in Ecuador that can be used and transformed into products of high added value. This work analyzes the technical-economic prefeasibility of a biorefinery from orange peel to obtain essential oil, pectin, and/or bioethanol. First, several scenarios were compared around the combination of products to be obtained and it was established that the most convenient one would be obtaining essential oil and pectin, with an annual production of 8.7 and 44.4 tons, respectively. Next, a process was designed for this biorefinery that consists of 3 sections: the pretreatment of raw material, extraction of the oil, and the extraction of pectin. Material and energy balances of the process were carried out, and later, the equipment was selected and sized according to specific methodologies. The process considered the recovery and recirculation of ethanol used in the pectin extraction section to reduce production costs. Finally, an economic analysis was carried out based on the theoretical cost estimates and a catalog cost analysis. It was found that the project is profitable, and that the payback time for the investment would be between 5 and 6 years. Therefore, the implementation of the biorefinery would generate a positive economic, environmental and social impact in the country.

Keywords: technical-economic analysis, waste recovery, essential oil, pectin, steam distillation, acid hydrolysis.

INTRODUCCIÓN

La naranja (Citrus sinensis) es una de las frutas más cultivadas en el mundo, con una producción de más de 52 millones de toneladas anuales [1]; en el Ecuador, su producción anual bordea las 142 mil toneladas [2]. Debido a su alto contenido de vitaminas y minerales, el principal uso de la naranja es el consumo alimenticio ya sea como fruta, jugo o mermeladas, entre otros [3]. Sin embargo, las aplicaciones de la naranja no son únicamente como alimento; también sus desechos pueden ser transformados en productos naturales de alto valor agregado como aceite esencial, pectina, harinas cítricas, bioetanol, y biogás, entre otros [4-6]. Una de las tecnologías que permiten obtener estos productos a través de residuos como la cáscara de naranja son las biorrefinerías [7]. Por ello, el proyecto propone la implementación de una biorrefinería para la obtención de aceite esencial, pectina y/o bioetanol como productos a partir de cáscara de naranja para su aplicación en la industria cosmética y alimenticia.

La necesidad de disminuir y revalorizar los desechos de naranja surge de la gran cantidad producida anualmente. Sólo alrededor del 50% en peso de la naranja es aprovechada, mientras que el otro 50% constituye el residuo, lo que implica una generación de desechos de aproximadamente 71 mil toneladas anuales en el Ecuador. Una alternativa para el uso de este residuo constituye el compostaje de la cáscara; no obstante, este presenta un tiempo de descomposición largo debido a sus características fisicoquímicas intrínsecas [8]. Por este motivo, se requiere encontrar mejores formas de aprovechar los residuos de la naranja, tal como su conversión a una variedad de productos que son requeridos en el mercado ecuatoriano.

El aceite esencial de la naranja es un líquido aromático conformado por varias sustancias como el limoneno, su principal componente. Este es ampliamente utilizado en la industria cosmética y del cuidado personal para la fabricación de cremas, aceites corporales y desodorantes, entre otros productos [9]. En cuanto a la pectina, esta es un polisacárido de ácido galacturónico que es empleada en la industria alimenticia como aditivo gelificante, espesante y estabilizante [10]. Por otro lado, el bioetanol es altamente requerido para los protocolos de bioseguridad y desinfección de ambas industrias [11]. De esta manera, la cáscara de naranja es un desecho orgánico del cual se puede generar un sinnúmero de productos y permiten satisfacer las necesidades de la industria cosmética y alimenticia.

Ecuador es un país exportador de aceites esenciales, por lo que ya existe una infraestructura para su obtención y comercialización. Asimismo, en la actualidad, hay una creciente demanda de etanol para protocolos de seguridad y para combustibles, lo cual muestran la necesidad de aumentar la producción de bioetanol. Sin embargo, también hay el caso de productos como la pectina, de la cual actualmente no existe producción nacional; por esta razón se importa alrededor de 50 toneladas al año desde países como Brasil, Dinamarca y México, lo cual representa más de 1 millón de dólares [12]. Además, estos productos pueden ser utilizados en diversas aplicaciones dentro de las industrias cosmética y alimenticia.

Estudios previos han evaluado la factibilidad técnica y económica de la biorrefinería de cáscara de naranja para la producción de pectina y biogás en Colombia, pero ha sido destacada la poca factibilidad económica de su uso en la generación de biogás [5].

En vista de esto, el objetivo del trabajo es evaluar la prefactibilidad técnico-económica de una planta para la valorización de la cáscara de naranja a través de una biorrefinería para la obtención de productos con aplicación en las industrias cosmética y alimenticia en el Ecuador. Para alcanzar este objetivo, se plantea establecer los bioproductos más adecuados a ser obtenidos por medio de la biorrefinería y, en base a esto, definir el proceso a implementar, realizar el diseño conceptual de la planta, abarcando la selección de los equipos y su dimensionamiento, y finalmente realizar un análisis económico de la planta para evaluar la rentabilidad de su implementación.

MATERIALES Y MÉTODOS

Para definir los productos de la biorrefinería se tomaron en cuenta diferentes criterios de importancia, tales como: la disponibilidad y costo de la materia prima, costos y pertinencia de los productos, y la complejidad del proceso. El diseño de la biorrefinería y sus equipos dependen del producto que se desea obtener; por ello, se plantearon tres alternativas de producción de la biorrefinería: 1. Aceite esencial, pectina y bioetanol; 2. Aceite esencial y pectina; 3. Aceite esencial y bioetanol.

La alternativa 1 debe ser descartada debido a que la cantidad de reactivo requerida para el proceso de extracción de pectina (etanol) es mayor a la producción de bioetanol, de acuerdo a cálculos basados en trabajos previos [13-14]. Además, cabe mencionar que la producción de bioetanol a partir de cáscara de naranja, a diferencia de la obtención a partir de caña de azúcar, si bien es posible, presenta bajos rendimientos; a partir de la cáscara de naranja se obtienen alrededor de 18 L etanol/ton [15], en comparación a 75 L etanol/ ton de caña de azúcar [16], lo que implica una gran desventaja al tratarse de un producto altamente demandado, y la mayor disponibilidad de la materia prima de caña de azúcar, pues en Ecuador se cuenta con alrededor de 110 mil hectáreas de caña de azúcar [17].

Por esta razón, no se considera la alternativa 1 que incluye la producción de bioetanol. Por otro lado, como se señala en la introducción, los crecientes mercados del aceite esencial y la pectina, es decir, su creciente demanda junto con sus elevados costos justifica la explotación de la cáscara de naranja para su extracción. Finalmente, se estableció que la biorrefinería para la producción de aceite esencial y pectina (alternativa 2) es más conveniente que la alternativa 3. Una vez seleccionados los productos de la biorrefinería, se identificaron los subprocesos a definir para la extracción de aceite esencial y la extracción de pectina.

Diseño del proceso de producción de aceite esencial de naranja y pectina

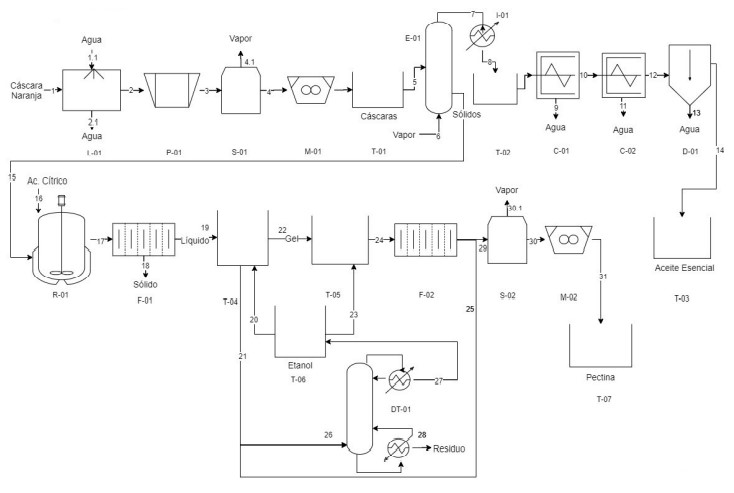

Se propone un proceso basado en literatura previa, que consta de 3 etapas: 1) pretratamiento de la materia prima, 2) extracción del aceite esencial de la cáscara de naranja, y 3) extracción de pectina a partir de los residuos sólidos [6]. Cada operación unitaria es de tipo batch y el proceso en general es batch. Se podría realizar simultáneamente algunas operaciones unitarias de las etapas, pero el proceso sigue siendo por lotes. Se opta por realizar este tipo de proceso ya que la recolección para este diseño inicial se considera se realizaría diariamente y la cantidad de materia no sería suficientemente alta para una operación continua. Además, una ventaja del sistema batch es que si la cantidad de desechos de naranja aumentase se podría adaptar para una mayor producción hasta el doble ya que la operación unitaria más limitante es la precipitación de pectina es de 12 horas. De igual manera, se tiene un mejor control de los lotes y se puede realizar mejor la limpieza entre lote y lote para controlar la calidad de los productos.

El pretratamiento abarca el lavado, triturado, secado y molienda de la cáscara de naranja. Por otra parte, la extracción de aceite consiste en la extracción por arrastre de vapor y la separación del agua y aceite. A su vez, la extracción de pectina se conforma por una hidrólisis ácida, separación del líquido, precipitación y lavado de la pectina, prensado, secado y molienda [6,7,13].

Selección y dimensionamiento de equipos

Después de definir las operaciones unitarias del proceso, se seleccionó el tipo de equipo más conveniente para llevarlas a cabo y se realizó su dimensionamiento. Para ello, primero se determinaron los caudales de procesamiento de cada operación unitaria a partir de balances de masa y se determinó las capacidades de los equipos. Los distintos tipos de equipos requieren una metodología específica para realizar su dimensionamiento detallado. Para el dimensionamiento de la columna de destilación se utilizó el simulador de Aspen Hysis para calcular parámetros como el calor del rehervidor y el número de platos requeridos. Con este proceso se determinó la altura y diámetro de la torre [18].

Análisis económico de la implementación de la biorrefinería

El análisis económico se hizo en base a la metodología propuesta en la literatura por Towler y Sinnot [19], como se explica a continuación:

i9La estimación del costo total requerido para la implementación de la planta se realizó a partir del dimensionamiento de los equipos presentado previamente. En primer lugar, se calculó el costo de inversión de capital fijo, el cual está constituido por el costo Inside Battery Limits (ISBL), Outside Battery Limits (OSBL), costos de ingeniería y costos de contingencia o imprevistos. El costo ISBL se tomó como el promedio de los valores calculados por medios de las estimaciones teóricas empleando los métodos de factores de instalación de Lang y de Hand, también el método Factorial Detallado y de cotizaciones por catálogo de los equipos. A partir de este costo ISBL, y de acuerdo a guías empíricas de proporción de costos, se calculó el costo OSBL como el 40% del costo ISBL; los costos de ingeniería como el 30% del costo ISBL+OSBL, y el costo de imprevistos como el 15% del costo ISBL+OSBL.

Posteriormente, se calculó el capital de trabajo, el cual está compuesto por los costos de materias primas y de producción que se requieren para la puesta en marcha y operación inicial de la biorrefinería. El capital de trabajo abarca: el valor del inventario de productos, efectivo en caja, cuentas por cobrar, créditos de cuentas pendientes e inventario de repuestos. Los costos de inversión de capital fijo y el capital de trabajo conforman la inversión total requerida.

Por otro lado, se realizó el cálculo de los costos de producción fijos (FCOP) y variables (VCOP). Los costos de producción variables son aquellos que dependen del rendimiento y el caudal de producción de la planta, tales como el costo de materia prima, servicios, transporte, etc. Por otra parte, los costos fijos de producción no dependen de la producción, estos incluyen gastos salariales, mantenimiento, impuestos y alquiler de terreno.

Asimismo, se determinó los ingresos tomando la producción anual, precio de venta de los productos en el mercado, los costos de materia prima de proveedores locales, los costos de producción e impuestos. A partir de estos datos, se calculó el valor actual neto (VAN), la tasa interna de retorno (TIR) y el tiempo de recuperación de la inversión que reflejan la rentabilidad del proceso.

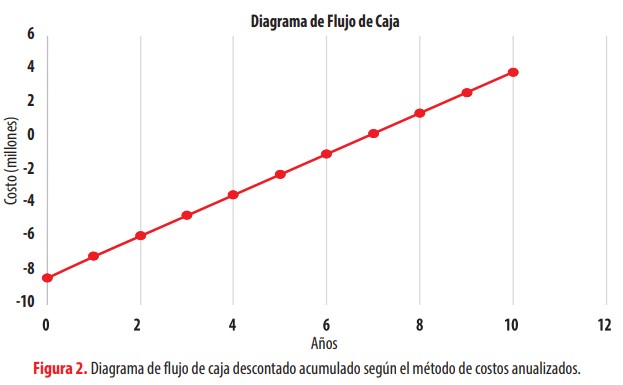

Finalmente, se empleó el método de costos anualizados para obtener el diagrama de flujo de caja descontado acumulado para confirmar el tiempo de recuperación de la inversión. Se tomó en cuenta el beneficio bruto, la depreciación y los impuestos. Este método asume que la inversión se realiza en el tiempo cero y se alcanza inmediatamente la producción máxima, por lo tanto, los ingresos también corresponden a los planificados en el diseño de la planta. En la vida real se esperaría que los costos de ingeniería, adquisición de equipos y construcciones se realicen entre el primer y tercer año cuando se realizaría el pago del capital de trabajo para la puesta en marcha de la planta. Así los ingresos incrementarían paulatinamente a lo largo de los 3 años siguientes junto con el incremento paulatino de la producción hasta alcanzar el caudal de producción de diseño. Sin embargo, este método es acertado para una estimación inicial dado que no se cuenta con información más detallada sobre los costos mencionados anteriormente.

RESULTADOS Y DISCUSIÓN

Como se estableció al inicio de la sección 2, la biorrefinería más adecuada sería la que produce aceite esencial de naranja y pectina. Esto es debido a que cuenta con mayor disponibilidad de materia prima pues no requiere compuestos controlados. Además el proceso presenta mayor sencillez y se considera más pertinente puesto que no hay producción local de pectina. En cuanto a los precios, si bien los costos de materia prima son más elevados, de igual manera, los costos de los productos son altos. Una vez establecidos los productos a obtenerse por medio de la biorrefinería, se definió mediante un estudio previo realizar la extracción de aceite esencial por arrastre de vapor y la extracción de pectina por hidrólisis ácida empleando ácido cítrico.

Caudales de producción de la biorrefinería

Los caudales de producción del proceso fueron establecidos en base a la cantidad de desechos generados por los establecimientos de una cadena de supermercados a nivel nacional, lo que constituye el caudal de alimentación al proceso diseñado a continuación. Se registró que se produce alrededor de 5 toneladas diarias de cáscara de naranja como desecho que resulta de la producción de jugo de naranja. Por lo tanto, se fijó el caudal de alimentación anual en 365 toneladas de cáscara seca, tomando en cuenta un 80% en peso de humedad en la cáscara recién desechada. Los rendimientos de extracción fueron establecidos como 2,5% w/w para el aceite y 14% w/w para la pectina, en base seca [4-5]. A partir de estos rendimientos, se estableció que el caudal de producción es de aproximadamente 9 toneladas anuales de aceite esencial de naranja y cerca de 50 toneladas anuales de pectina.

Descripción detallada del proceso

El balance de masa del proceso se realizó considerando un ciclo de extracción, con cada ciclo de extracción abarcando alrededor de 33 horas. Por ello se considera un número de 21 extracciones mensuales. Para establecer el caudal de alimentación del balance, se consideró una disponibilidad de materia prima de 1.825 ton de cáscara de naranja húmeda anuales. Entonces, se establece una producción de 34,4 kg de aceite esencial y 176,3 kg de pectina por extracción como resultado del proceso ilustrado en la Fig. 1. Por otro lado, el balance de energía se realizó en base a los requerimientos energéticos de cada tipo de equipo. Por medio de este, se determinó que se requiere 1,56 x 108 kJ en total por extracción, es decir, 9,5 MW como se muestra en la Tabla 1.

Figura 1

Diagrama de flujo de la Biorrefinería de Cáscara de Naranja para la Producción de Aceite Esencial y Pectina

| Equipo | Código | Equipo | Código |

| Balsa de lavado | l-oi | Tanque almacenamiento aceite | T-03 |

| Picadora | p-01 | Tanque mezcladora | R-01 |

| Secador 1 | S-01 | Filtro de prensa | f-oi |

| Molino rodillo | M-10 | Tanque precipitación | T-!» |

| Tanque almacenamiento cáscara | t-oi | Tanque lavado | T-05 |

| Extractor | e-oi | Filtro de prensa | F-02 |

| Condensador | i-oi | Secador 2 | S-02 |

| Centrífuga 1 | c-oi | Molido de bolas | M-02 |

| Centrífuga 2 | C-02 | Tanque almacenamiento Etanol | T-06 |

| Decantador | D-01 | Columna destilación | DT-01 |

| Tanque almacenamiento aceite agua | T-02 | Tanque almacenamiento Pectina | T-02 |

Especificaciones de los equipos empleados en el proceso.

| Equipo | Capacidad | Potencia calculada, kW | Parámetros | Referencia de | ||

| kqMIpU | Valor | Unidad | (Comercial, HP) | Adicionales | Diseño | |

| Balsa de Lavado | 100-500 | kg/h | 4 | Peso (kg) | 400 | Catálogo |

| Picadora | 300-400 | kg/h | 1,5 | Tamaño (mm) | 950X700X 1.100 | Catálogo |

| Molino de rodillo | 300-1.000 | kg/h | 15 | Tamaño de partícula (malla) | 40-120 | Catálogo |

| Secador 1 | 10,97 | m3 | - | Q neto (kW) | 355,07 | Shawabkeh, 2007 [20] |

| Tanque Almacenamiento Cáscaras | 4,11 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Extractor | 1 | kg/batch | - | V efectivo (L) | 5 | Catálogo |

| Centrifuga | 5 | m3 | 22,5 | Tamaño (mm) | 350X1500 | Catálogo |

| Condensador | 226.482,4 | kgagua/h | - | Q (kW) | 2,96 X 103 | Koretsky,2013 [21] |

| Tanque2] lmacenamiento Aceite | 5,62 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Decantador | 2,24 | m3 | - | Material | SS 305 | Towler & Sinnott, 2008 [19] |

| Tanque Almacenamiento Aceite | 0,05 | m3 | - | Material | SS 306 | Towler & Sinnott, 2008 [19] |

| Equipo | Capacidad | Potencia calculada, kW (Comercial, HP) | Parámetros Adicionales | Referencia de Diseño | ||

| Valor | Unidad | |||||

| Filtro de Prensa 1 | 24 | kg/h | 2,6 | Dimensiones (m) | 9,82 X 3,15 X 2,87 | Catálogo |

| Filtro de Prensa 2 | 18 | kg/h | 2,6 | Dimensiones (m) | 11,6 X 3,15 X 2,87 | Catálogo |

| Molino de Bolas | 50-100 | kg/h | 2,2 | Tamaño de partícula (mm) | 0,074 - 0,4 | Catálogo |

| Tanque Mezclador | 31,41 | m3 | 723,23 | Área de Chaqueta (m2): | 7,68 | Towler & Sinnott, 2008 [19]; Koretsky,2013 [22] |

| Tanque Precipitación | 61,7 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Tanque Lavado | 36,85 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Columna Destilación | 95,27 | m3 | 5.633,09 | N°Platos | 6 | Towler & Sinnott, 2008 [19]; Granger, Smith & Poppick, 2016 [18] |

| Tanque Almacenamiento Etanol | 61,55 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Tanque Almacenamiento Pectina | 0,31 | m3 | - | Material | SS 304 | Towler & Sinnott, 2008 [19] |

| Secador 2 | 2,44 | m3 | - | Qneto (kW) | 63,1 | Shawabkeh, 2007 [20] |

| Destilador de Agua | 149 | L/h | 84 | Dimensiones (m) | 0,6 X 0,81 X 1,42 | Catálogo |

| Caldera | 1.214 - 4.664 | kga,ua/h | Qfuel (kW) | 3.628,47 | Koretsky, 2013 [21] | |

| Bomba 1 | 18,64 | kg/s | 0,38 kW (0,5 HP) | Centrifuga | Towler & Sinnott, 2008 [19] | |

| Bomba 2 | 6,58 | kg/s | 0,59 kW (1 HP) | Tipo | Diafragma | Towler & Sinnott, 2008 [19] |

| Bomba 3 | 4,8 | kg/s | 0,12 kW (0,25 HP) | Diafragma | Towler & Sinnott, 2008 [19] | |

| Bomba 4 | 3,48 | kg/s | 0,22 kW (0,5 HP) | Centrifuga | Towler & Sinnott, 2008 [19] | |

Dimensionamiento de los equipos

El dimensionamiento de cada equipo se clasificó en 3 secciones: pretratamiento, extracción de aceite esencial, extracción de pectina y una sección extra de equipos adicionales. A continuación, se muestran los parámetros fundamentales de cada equipo en la Tabla 2. El consumo de electricidad de la mayoría de los equipos de la Tabla 2 fue tomado de modelos estándar encontrados en catálogos comerciales. Para el caso de los equipos personalizados como la columna de destilación, los secadores y el condensador, al ser hechos a la medida, se optó por la potencia calculada. Por otro lado, se cuenta con ambos datos para las bombas.

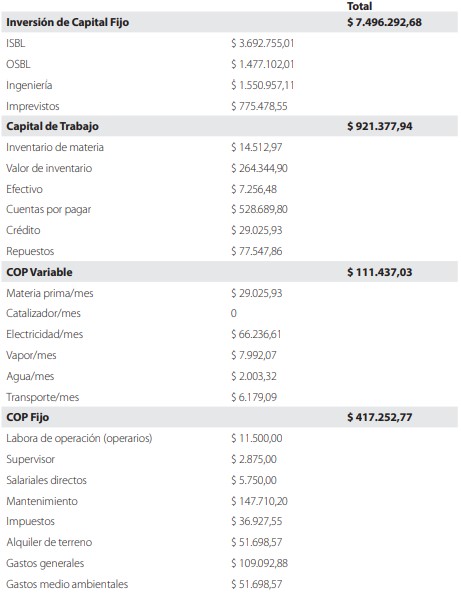

Cálculo del capital fijo, capital de trabajo y costos de producción.

Análisis económico

El análisis económico partió del costo ISBL calculado a partir de los costos de los equipos, como se muestra a continuación en la Tabla 2. EL costo ISBL se estimó en alrededor de $3,6 millones.

A continuación, se muestra el cálculo del capital fijo, el capital de trabajo y los costos de producción fijos y variables. El capital fijo se estimó como alrededor de $7,5 millones, el capital de trabajo en $921 mil, los costos de producción variables en $111 mil y los costos fijos en $417 mil.

Finalmente, se realizó el cálculo de los ingresos por ventas anuales considerando la producción anual de cada producto y un costo promedio en el mercado de $68 por unidad de aceite esencial y $34 por unidad de pectina. Se estiman los ingresos de la biorrefinería propuesta en alrededor de $2,1 millones al año.

Evaluación de la prefactibilidad de la implementación de la biorrefinería

La rentabilidad del proyecto se evaluó a partir del valor actual neto, la tasa interna de retorno y el tiempo de recuperación de la inversión. A continuación, se muestran los resultados obtenidos a partir de los ingresos y egresos considerados previamente en la Tabla 3.

| Análisis de Recuperación | ||

| Opción | 1 | 2 |

| Precio Pectina | $ 34,00 | $ 27,50 |

| Tiempo de recuperación | 5,62 | 6,91 |

| Tasa de interés | 10,00% | 10,00% |

| VAN | $ 1.762.877,40 | $ 52.186,75 |

| TIR | 15,28% | 10,16% |

Resultados de parámetros empleados para el análisis de recuperación para un precio de $34 (opción 1) y $27,5 (opción 2).

A través de estos resultados, se pudo establecer que considerando un precio de venta de aceite esencial de $68 y de pectina de $34 por kilogramo, la recuperación de la inversión se da a largo plazo al ser de aproximadamente 6 años. A partir del VAN, se estableció la rentabilidad del proyecto porque se puede recuperar más del 15% de la inversión al año. Finalmente, se determinó que el proyecto es rentable dado que el valor actual neto VAN es positivo y la tasa interna de retorno TIR es mayor a la tasa de interés del banco.

Adicionalmente, se consideró una segunda opción donde se evaluó la rentabilidad del proyecto bajo la suposición de un precio menor de pectina al que se definió originalmente, dado que existen varios importadores de pectina a nivel nacional con una variedad de precios de venta. Por medio de este análisis, se encontró que es posible disminuir el precio de venta de la pectina hasta $27,5 por kilogramo. No obstante, si se disminuye este precio, también se disminuyen los ingresos por su venta y en consecuencia se alarga el tiempo de recuperación a 7 años. Por lo tanto, se podría considerar disminuir el precio de la pectina sólo temporalmente como estrategia de venta hasta posicionar el producto en el mercado.

Adicionalmente, se obtuvo el diagrama de flujo de caja descontado acumulado de la Fig. 2, el cual permite confirmar que la inversión con los precios establecidos de los productos se recupera aproximadamente en el año 6 donde se empieza a tener un saldo positivo. Si bien el método de costos anualizados tiene desviaciones con respecto al comportamiento real, es aceptable el utilizar este método para el análisis de prefactibilidad económica.

Figura 2

Diagrama de flujo de caja descontado acumulado según el método de costos anualizados

CONCLUSIONES

La biorrefinería de residuos agroindustriales se perfila como una de las estrategias más prometedoras para la transformación de la industria ecuatoriana hacia un modelo más sostenible. La naranja, de gran consumo a nivel nacional y generadora de grandes cantidades de residuos, representa un buen punto de partida para lograr este propósito. Si bien existe una plétora de potenciales productos que podrían obtener de esta biomasa, la pectina y el aceite esencial son quizás los más fácilmente extraíbles, y con mayor relevancia industrial en el contexto local. La obtención de estos es factible con equipamiento relativamente sencillo, que puede incluso ser construido en el país, lo que implica que un proyecto de esta envergadura podría potenciar el desarrollo de otro tipo de industrias. Es importante mencionar que, al ser los costos estimados a través de métodos teóricos o por consulta de catálogos internacionales, los costos asociados al proceso pueden variar; sin embargo, a través de un mecanismo eficiente de búsqueda y adquisición de equipos, estos costos podrían ser aún menores a los estimados. Por lo tanto, puede decirse, con un alto margen de confianza, que este proceso es factible no sólo técnicamente, pero también desde el punto de vista económico.

A futuro, será importante considerar el manejo de los residuos sólidos de la extracción de estos componentes, quizás a través de la implementación de procesos secundarios como la fabricación de carbón activado, o cultivo de microorganismos para la producción de metabolitos de interés. Todo esto con el fin de alcanzar un proceso “zero-waste”.

CONTRIBUCIONES DE LOS AUTORES

El presente trabajo es el Proyecto Integrador de Paola Muñoz, quien realizó todo el ingenierías trabajo de diseño, bajo la guía de José Álvarez, quien también es responsable por la formulación del problema de investigación, y Juan Diego Fonseca, profesor de la clase de Proyecto Integrador en Ingeniería Química. Daniela Almeida y José Álvarez fueron responsables por verificar la selección y dimensionamiento de equipos, así como el análisis económico. Todos los autores participaron activamente en la preparación del manuscrito.

CONFLICTO DE INTERÉS

Los autores declaran que no existen conflictos de intereses en el presente trabajo.

Referencias

Shahbandeh, M. (2020). Orange production worldwide from 2012/2013 to 2019/2020. Recuperado de: https://www.statista.com/statistics/577398/world-Orange-production/#statisticContainer

INEC. (2016). Encuesta de Superficie y Producción Agropecuaria Continua.

Favela-Hernandez, J. M. J., Gonzalez-Santiago, O., Ramirez-Cabrera, M. A., Esquivel-Femno, P. C., & CamachoCorona, M. D. R. (2016). Chemistry and pharmacology of Citrus sinensis. Molecules, 21(2). doi: https://doi.org/10.3390/molecules21020247

Ulloa, C., & Almeida, D. (2012). Estudio de las Opciones de Reutilización Energética o Material de Cáscaras de Naranja (Tesis de Grado). Universidad San Francisco de Quito. Recuperado de: https://repositorio.usfq.edu.ec/bitstream/23000/6983/1/136137.pdf

Ortiz-Sanchez, M., Solarte-Toro, J. C., Orrego-Alzate, C. ., Acosta-Medina, C. ., & Cardona-Alzate, C. . (2019). Integral use of orange peel waste through the biorefinery concept: an experimental, technical, energy, and economic assessment. Biomass Conversion and Biorefinery. doi: https://doi.org/10.1007/s13399-020-00627-y

De la Torre, I., Martin-Dominguez, V., Acedos, M. G., Esteban, J., Santos, V. E., & Ladero, M. (2019). Utilisation/upgrading of orange peel waste from a biological biorefinery perspective. Applied Microbiology and Biotechnology,103(15), 5975-5991. doi: https://doi.org/10.1007/s00253-019-09929-2

Siles, J., Li, Q., & Thompson, I. (2010). Biorefinery of waste orange peel. Critical Reviews in Biotechnology, 30(1),6369. doi: https://doi.org/10.3109/07388550903425201

Alvarado, T., & Hernández, A. (2018). Revisión de alternativas sostenibles para el aprovechamiento del orujo de naranja Resumen Introducción. Revista Colombiana de Investigaciones Agroindustriales, 5(2), 9-32. doi: https://doi.org/10.23850/24220582.1393

Peredo-Luna, H. A., Palou-García, E., & López-Malo, A. (2009). Aceites esenciales: métodos de extracción. Temas Selectos de Ingeniería de Alimentos, 3-1, 24-32.

Thakur, B. R., Singh, R. K., & Handa, A. K. (1997). Chemistry and Uses of Pectin - A Review. Critical Reviews in Food Science and Nutrition, 37(1), 47-73. doi: https://doi.org/10.1080/10408399709527767

Quintana, J., Pérez, J., & Young, H. (2011). Obtención De Etanol a Partir De Residuos De Poda, Mediante Hidrólisis Ácida E Hidrólisis Enzimática. Revista U.D.C.A Actualidad & Divulgación Científica, 14(1), 111-116.

SENAE. (2020). Importaciones. Recuperado de: https://www.aduana.gob.ec/importaciones/

Cadena, D., & Álvarez-Bareto, J. F. (2020). Diseño de una planta de producción de pectina a partir de granadilla(Passiflora ligularis) para aplicaciones en Biomateriales (Tesis de Grado). Universidad San Francisco de Quito.

Oberoi, H., Vadlani, P. V., Madl, R., Saida, L., & Abeykoon, J. (2010). Ethanol Production from Orange Peels: TwoStage Hydrolysis and Fermentation Studies Using Optimized Parameters through Experimental Design. J. Agric. Food Chem., 58(2010), 3422-3429. doi: https://doi.org/10.1021/jf903163t

Tejeda, L., Marimón, W., & Medina, M. (2014). Evaluación del potencial de las cáscaras de frutas en la obtención de bioetanol. Hechos Microbiológicos, 5(1), 4-9.

Montoya, M. I., Quintero, J. A., Sánchez, O. J., & Cardona, C. A. (2005). Evaluación económica del proceso de obtención de alcohol carburante a partir de caña de azúcar y maíz. Revista Universidad EAFIT, 41(139), 76-87.

Tigua, G., & Espinoza, R. (2013). Estudio de la Industria Azucarera y su Impacto en el Desarrollo Socio-Económico del Cantón Milagro (Tesis de Grado). Universidad Estatal de Milagro. Recuperado de: http://repositorio.unemi.edu.ec/handle/123456789/540

Granger, B., Smith, S., & Poppick, H. (2016). Column. Recuperado de: https://processdesign.mccormick.northwestern.edu/index.php/Column

Towler, G., & Sinnott, R. A. Y. (2008). Principles, Practice and Economics of Plant and Process Design. In Chemical Engineering Design. Elsevier. doi: https://doi.org/10.1016/b978-0-08-096659-5.00022-5

Shawabkeh, R. (2007). Steps for design of Furnace/Fired Heater. King Fahd University of Petroleum & Minerals, September. doi: https://doi.org/10.13140/RG.2.1.4304.3049

Koretsky, M. (2013). Engineering and Chemical Thermodynamics (2da Edicio). Nueva Jersey: Wiley.

Geankoplis, C. J. (1998). Procesos de Transporte y Operaciones Unitarias (3era Edici). Mexico: CECSA.